Hydrogen: Application in the plant engineering

The Hannover Fair has proven: Hydrogen is booming. An entire hall was dedicated to the topic, and not without reason. A wide variety of industries and companies are actively working with this environmentally friendly energy carrier. Hydrogen has long since ceased to be a simple buzzword and is already playing a major role in plant engineering, for example.

Hydrogen unlocks many avenues for sustainable mobility. In addition to zero-emission operation of heavy-duty vehicles in the automotive sector, hydrogen is also ideal as a means of propulsion for rail, air and marine transport. H2 also provides an ecological alternative for the increasingly diesel-powered mining and agricultural machinery. Wherever long ranges at high weights are required, fuel cells boast their strengths compared to battery-powered vehicles - including aircraft and marine vehicles. Among the many possible applications from the automotive to the chemical and food industries, its elementary role in plant engineering is particularly striking. This is because to be able to use hydrogen in its diverse applications, the value creation of H2 from generation to storage must first be ensured.

Green hydrogen through electrolysis

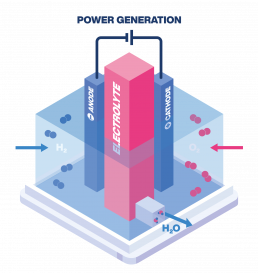

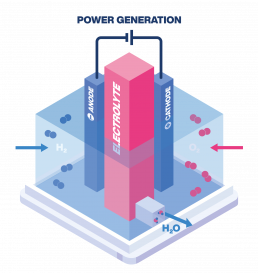

As a wide-ranging industry, plant engineering has many fields of application related to hydrogen. One of the most important is hydrogen production by means of electrolyzers. In contrast to the fuel cell, in which electrical energy is generated with the help of hydrogen and oxygen, in electrolysis water is broken down into its components comprising hydrogen and oxygen. In this process, the chemical reaction of an electrolyte is triggered using electrical current, so that electrical energy is converted into chemical energy during the process.

If the electricity used in electrolysis is generated from renewable energy sources such as wind or solar energy (photovoltaics), it is considered climate-neutral. Electrolysis thus enables the CO2-free production of "green" hydrogen. Accordingly, electrolysis systems are increasingly in demand.

However, to make hydrogen technology viable for the future, it is necessary to industrialize electrolysis technology and drive forward the development of manufacturing capacities. This topic is being tackled by research projects such as “H2Giga”, which addresses the series production of water electrolysis systems that are currently still predominantly manufactured by hand. The project takes a modern and efficient approach to series production that makes green hydrogen even more competitive. With this in mind, the process takes into account the recyclability and flexibility of the electrolyzers. As part of this, an innovation pool is intended to ensure the continuous optimization of the project so that the demand for hydrogen can continue to be optimally met in the future.

Challenges in the storage of hydrogen

The challenge of using H2 lies primarily in the storage and distribution options. There are several solutions for storage and subsequent utilization: Storage as a compressed gas or in a liquid state is the most common. Compressors are needed to make hydrogen in its gaseous form usable as an energy source in the first place. They increase the energy density of the fine gas with a high pressure of up to 1,000 bar.

Consequently, to store the green fuel as a gas, special tanks are needed that can withstand this pressure. The most common are pressure tanks. A distinction is made here between Types I and V. The classic steel or aluminum tank (Type I) is used for nominal pressures up to 300 bar. Lightweight pressure vessels (Types III and IV) up to 1000 bar have great potential. Of course, the entire system, including all transfer lines for refueling, must be absolutely leak-free, since H2 molecules are the smallest of the molecules and therefore very volatile. Liquid hydrogen, on the other hand, is transferred under low pressure in a gaseous state to a vacuum, where it is cooled down to -253 °C using a great deal of energy. In addition, hydrogen can also be stored in chemical combination with metal in a hybrid storage system. However, the metal hybrid storage method is much less common.

One thing is certain: A lot of work is still required to be able to exploit the full potential of hydrogen for plant engineering. The existing hydrogen economy and numerous projects such as the H2Giga project described above show that existing systems are not yet able to meet Germany's demand for hydrogen. The DWV - German Hydrogen and Fuel Cell Association - writes in its information letter "Hydrogen for a Sustainable Energy Economy" that the main issue is to demand higher expansion targets for renewable energies and electrolyzers from the German government and to implement them in the short term. Only by expanding the necessary production capacities and power generation facilities can electrolysis output in Germany be significantly increased - and consequently make it possible to achieve the ambitious climate targets.

Would you like to learn more about H2?

Our free Whitepaper „The World in transition: Hydrogen as energy carrier of the future. Hydrogen systems in mobile and stationary high-pressure applications.“ illustrates the many different potential applications for hydrogen, and discusses the current state of the art.

Hydrogen: Solutions for the automotive industry

Ever since Carl Benz designed the first automobile at the end of the 19th century, the automotive industry has been in a constant state of change. Changes have been seen from the VW Beetle to the “Eight Golf” and from the combustion engine to the hydrogen-based fuel cell. The use of hydrogen for private cars has been hotly debated for years. There is no doubt that the energy carrier is the sustainable alternative to the combustion engine, but there are also disadvantages compared to battery-powered electric motors. In any case, safe and reliable connection technology is what is in demand. To this end, VOSS is developing ready-to-install line systems and ready-assembled plug-and-play assemblies that secure the transport and storage of H2.

The development of hydrogen as an energy carrier is generating increasingly more interest. The current status suggests that the alternative propulsion option is particularly recommended for the sustainable operation of heavy commercial vehicles. The reason is that a conventional battery drive is unsuitable for long distances due to the weight of the battery packs and the resulting total weight of the vehicles. In addition, H2 technology can be used in emergency power generators or refrigerated trucks. But as an element with the smallest molecules, gaseous hydrogen is highly volatile. As a result, the requirements placed on transport and storage systems are increasing, especially at high pressures and fluctuating temperatures.

In the automotive industry in particular, the material used must be carefully selected and expertly processed. This applies to high-pressure applications in storage tanks as well as to medium and low-pressure lines in fuel cells. This is where the VOSS Group comes into play: We develop high-density tube and coupling systems in series production as well as valve technology for hydrogen applications. Our expertise in dealing with technically tight connection technology allows us to find customer-oriented solutions for the various H2 systems in the automotive industry.

The H2 fuel cell: this is how the transportation to the stack works

The design of an H2 drive requires a deft hand, since the volatile gas escapes upwards within seconds on contact with air. On top of that, the mixture of water and oxygen is highly flammable. That is why even the slightest leakage must be securely prevented. In automotive hydrogen applications, there are high, medium and low pressure ranges. In the tank, hydrogen is stored at a pressure of up to 700 bar. Consequently, a wide variety of valves are required to transport it to the low-pressure area of the fuel cell. Curved stainless steel tubes in combination with our VOSS Lok40 coupling system ensure the safe connection of all valves. The pressure is regulated with the aid of shut-off valves and a pressure control unit with sensors. Non-return valves facilitate the controlled flow towards the fuel cell and medium and low pressure lines ultimately transport the H2 to the fuel cell stack. Upon arrival, the hydrogen reacts with the oxygen supplied. With the electrical energy thus generated, the vehicle can finally drive off. The emerging waste products, such as water and nitrogen, escape via purge and drain valves. The VOSS product range also includes special purge and drain lines, which consist of the 246NX coupling system in combination with a material-locking connection to the plastic pipe. Depending on the customer's specifications, this cable can also be electrically heated to ensure the purge and drain function at all times regardless of the temperature. The temperature of the fuel cell is controlled by the thermal management system, for which VOSS supplies ready-to-install cables and valves to transport and distribute the cooling water.

System-solution approach in the automotive industry

For the transition from storage to complete system, we use our metal-sealing evergreen - the VOSS Lok40 coupling system. Suitable for all pressure ranges and the transport of gaseous and liquid substances, it creates the high-density connection required for handling. This is primarily ensured by the combination of tube contour and screwed coupling piece along with the high level of assembly reliability. The valves used come from our partner HypTec and, with the help of coordinated contours, form the perfect synergy with VOSS Lok40.

In addition to the high-pressure range with the VOSS Lok40 coupling system, VOSS works in the medium and low-pressure ranges as well as in thermal management with various plug-in systems. These are specially designed for the respective application. For the medium and low-pressure range, the 246DS quick connect system with a double seal on the connector and an additional O-ring on the mandrel profile is used in conjunction with multilayer plastic tubes. The 270DL and 271DL quick connect systems are particularly suitable when used for buffer battery cooling. The systems have been specially designed for tight installation spaces and, despite their compactness, have a double lock function. For thermal management requirements with larger flow rates, VOSS relies on the well-known 246NX quick connect system. This creates a deliverable, complete solution.

Especially in the hydrogen sector, VOSS stands for systems expertise and the goal of standardizing and industrializing systems in order to bring them to market maturity. We are experts in developing and producing customer-specific system solutions for both mobile and stationary applications. We serve the entire spectrum along the hydrogen value chain: starting with the production of hydrogen, such as electrolysis, through the storage and transportation of hydrogen and even distribution of hydrogen to the end user. This also includes the fuel cell itself, where thermal management is an important field of application. VOSS designs solutions tailored to individual customer requirements: Closures, ready-to-install cables, non-return, tank, pressure control and shut-off valves (among others), sensors, Tank Bosses and many more. Customers and users clearly benefit from the system expertise of the entire VOSS Group.

Would you like to learn more about H2?

Our free Whitepaper „The World in Transition: Hydrogen as the energy carrier of the future. Hydrogen systems for mobile and stationary high-pressure applications“ illustrates the many different potential applications for hydrogen, and discusses the current state of the art.

Wasserstoff: Einsatz im Anlagenbau

Die Hannover Messe hat gezeigt: Wasserstoff boomt. Nicht umsonst wurde dem Thema eine komplette Halle gewidmet. Unterschiedlichste Branchen und Unternehmen arbeiten aktiv mit dem umweltfreundlichen Energieträger. Wasserstoff ist schon lange kein einfaches Buzzword mehr und spielt beispielsweise im Anlagenbau bereits eine große Rolle.

Wasserstoff eröffnet viele Möglichkeiten für eine nachhaltige Mobilität. Neben dem emissionsfreien Betrieb von Schwerlastfahrzeugen im Automobilsektor eignet sich Wasserstoff ebenso als geeigneter Antrieb im Schienen-, Flug- und Schiffverkehr. Auch für die vermehrt dieselbetriebenen Bergbau- und Landmaschinen bietet H2 eine ökologische Alternative. Überall dort, wo lange Reichweiten bei hohem Gewicht gefordert sind, spielen Brennstoffzellen gegenüber batteriebetriebenen Fahrzeugen ihre Stärken aus – auch bei Flug- und Seefahrzeugen. Zwischen den vielseitigen Einsatzmöglichkeiten, von der Automobil-, über die Chemie- bis zur Lebensmittelindustrie, fällt besonders seine elementare Rolle im Anlagenbau auf. Denn um Wasserstoff in den vielseitigen Einsatzmöglichkeiten nutzen zu können, muss zunächst die Wertschöpfung von H2 von der Erzeugung bis zur Speicherung sichergestellt werden.

Grüner Wasserstoff durch Elektrolyse

Als breitgefächerte Branche hat der Anlagenbau viele Einsatzgebiete rund um Wasserstoff. Eines der wichtigsten, ist die Wasserstofferzeugung mittels Elektrolyseuren.

Im Gegensatz zur Brennstoffzelle, in der mithilfe von Wasserstoff und Sauerstoff elektrische Energie entsteht, wird bei der Elektrolyse Wasser in seine Bestandteile Wasserstoff und Sauerstoff zerlegt. Hierbei kommt es unter Verwendung von elektrischem Strom zu der chemischen Reaktion eines Elektrolyten, sodass bei dem Vorgang elektrische Energie in chemische Energie umgewandelt wird. Wird der Strom bei der Elektrolyse aus erneuerbaren Energiequellen wie Wind- oder Sonnenenergie (Photovoltaik) gewonnen, gilt er als klimaneutral. Die Elektrolyse ermöglicht somit eine CO2-freie Herstellung von „grünem“ Wasserstoff. Dementsprechend sind Elektrolysesysteme zunehmend gefragter.

Um die Wasserstofftechnologie jedoch zukunftsfähig zu gestalten, ist es erforderlich, die Elektrolysetechnik zu industrialisieren und den Aufbau von Fertigungskapazitäten voranzutreiben. Diese Thematik wird von Forschungsprojekten wie „H2Giga“ behandelt, die die Serienproduktion von derzeit noch überwiegend in Handarbeit hergestellten Wasserelektrolysesystemen adressieren. Das Projekt verfolgt einen modernen und effizienten Ansatz der Serienfertigung, der grünen Wasserstoff noch wettbewerbsfähiger macht. Zu diesem Zweck berücksichtigt das Verfahren die Recyclingfähigkeit und Flexibilität der Elektrolyseure. Ein Innovationspool soll im Rahmen dessen die kontinuierliche Optimierung des Projekts sicherstellen, damit die Nachfrage nach Wasserstoff auch zukünftig optimal gedeckt werden kann.

Herausforderungen in der Speicherung von Wasserstoff

Die Problematik beim Einsatz von H2 liegt vor allem in den Speicher- und Distributionsmöglichkeiten. Für die Speicherung und anschließende Nutzbarmachung gibt es mehrere Lösungen: Die Aufbewahrung als komprimiertes Gas oder im flüssigen Zustand ist am meisten verbreitet. Damit Wasserstoff in Gasform überhaupt als Energiequelle einsetzbar wird, sind Kompressoren nötig. Sie erhöhen die Energiedichte des feinen Gases mit einem hohen Druck von bis zu 1.000 bar.

Um den grünen Kraftstoff als Gas zu speichern, sind folglich spezielle Tanks notwendig, die diesem Druck standhalten können. Am gängigsten sind Druckbehälter. Hier wird in Typen I bis V unterschieden. Der klassische Stahl- oder Aluminiumbehälter (Typ I) findet bei Nenndrücken bis 300 bar seinen Einsatz. Großes Potential besitzen Leichtbaudruckbehälter (Typ III und IV) bis 1000 bar. Selbstverständlich muss das gesamte System inklusive aller Transferleitungen zur Betankung absolut leckagefrei sein, da H2-Moleküle die kleinsten der Moleküle und daher sehr flüchtig sind. Flüssiger Wasserstoff wird hingegen unter geringem Druck in gasförmigem Zustand in ein Vakuum geleitet und dort unter großem Energieaufwand auf -253 °C heruntergekühlt. Daneben kann Wasserstoff auch in chemischer Verbindung mit Metall in einem Hybridspeicher gelagert werden. Die Methode der Metallhybridspeicherung ist jedoch weitaus weniger üblich.

Fest steht: Es gibt noch viel zu tun, um das gesamte Potenzial von Wasserstoff für den Anlagenbau auszuschöpfen. Die existierende Wasserstoffwirtschaft und zahlreiche Projekte wie das beschriebene H2Giga-Projekt zeigen, dass bestehende Anlagen den deutschen Bedarf an Wasserstoff noch nicht decken können. Der DWV – Deutscher Wasserstoff- und Brennstoffzellen-Verband – schreibt dazu in seinem Infoschreiben „Wasserstoff für eine nachhaltige Energiewirtschaft“, dass es vor allem darum ginge, höhere Ausbauziele für erneuerbare Energien und Elektrolyseure von der Bundesregierung zu fordern und kurzfristig umzusetzen. Nur durch den Ausbau der notwendigen Produktionskapazitäten und Stromerzeugungsanlagen kann die Elektrolyseleistung in Deutschland signifikant gesteigert – und damit auch die ambitionierten Klimaziele erreicht werden.

Sie möchten erfahren, was Wasserstoff noch alles draufhat?

In unserem kostenfreien Whitepaper

„Die Welt im Wandel: Energieträger der Zukunft. Wasserstoffsysteme in mobilen und stationären Hochdruckanwendungen“ gehen wir auf die vielfältigen Einsatzmöglichkeiten im Hochdruckbereich ein und klären allgemeine Fragen zum Thema Wasserstoff.

Wasserstoff: Lösungen für die Automobilindustrie

Seit Carl Benz am Ende des 19. Jahrhunderts das erste KFZ konzipierte, ist die Automobilindustrie ständig im Wandel. Vom VW Käfer bis zum „Achter Golf“ und vom Verbrennungsmotor zur Wasserstoff-basierten Brennstoffzelle. Der Einsatz von Wasserstoff für private KFZ wird seit Jahren heiß diskutiert. Unzweifelhaft ist der Energieträger die nachhaltige Alternative zum Verbrennungsmotor, doch gegenüber batteriebetriebenen Elektromotoren stehen auch Nachteile im Raum. Was es auf jeden Fall braucht ist eine sichere Verbindungstechnik. Dazu entwickelt VOSS einbaufertige Leitungssysteme und fertig montierte Plug-and-Play-Baugruppen, die den Transport und die Speicherung von H2 sichern.

Die Entwicklung von Wasserstoff als Energieträger für die Automobilindustrie hat ein täglich wachsendes Publikum. Der aktuelle Stand suggeriert, dass sich die alternative Antriebsmöglichkeit vor allem für den nachhaltigen Betrieb schwerer Nutzfahrzeuge empfiehlt. Denn ein herkömmlicher Batterieantrieb ist aufgrund des Gewichts der Batteriepacks und dem daraus resultierenden Gesamtgewicht der Fahrzeuge für lange Strecken ungeeignet. Zusätzlich lässt sich H2-Technologie in Notstromaggregaten oder Kühltransportern einsetzen. Als Element mit den kleinsten Molekülen, ist gasförmiger Wasserstoff jedoch überaus flüchtig. Infolgedessen wachsen die Anforderungen an Transport- und Speichersysteme, vor allem bei hohen Drücken und schwankenden Temperaturen.

Besonders in der Automobilindustrie muss der genutzte Werkstoff sorgfältig gewählt und gut verarbeitet sein. Das gilt für Hochdruckanwendungen in Speichertanks ebenso wie für Mittel – und Niederdruckleitungen in der Brennstoffzelle. An diesem Punkt kommt die VOSS Gruppe ins Spiel: Wir entwickeln hochdichte Leitungs- und Verbindungssysteme in Serienfertigung sowie Ventiltechnik für Wasserstoffanwendungen. Unsere Expertise im Umgang mit technisch dichter Verbindungstechnik erlaubt es uns dabei, kundenorientierte Lösungen für die verschiedenen H2-Systeme in der Automobilbranche zu finden.

Die H2-Brennstoffzelle: so funktioniert der Transport zum Stack

Die Konzeption eines H2-Antriebs erfordert Fingerspitzengefühl, da das flüchtige Gas bei Kontakt mit Luft binnen Sekunden nach oben entweicht. Zudem ist das Gemisch aus Wasser- und Sauerstoff hochentzündlich. Deshalb müssen selbst die geringsten Leckagen verhindert werden. In Wasserstoffanwendungen der Automobilbranche gibt es Hoch-; Mittel- und Niederdruckbereiche. Im Tank wird der Wasserstoff bei einem Druck von bis zu 700 bar gespeichert. Folglich sind verschiedenste Ventile notwendig, um ihn in den Niederdruckbereich der Brennstoffzelle zu transportieren. Für die sichere Verbindung aller Ventile sorgen gebogene Edelstahlrohre im Zusammenspiel mit unserem VOSS Lok40 Anbindungssystem. Die Druckregulation erfolgt mithilfe von Absperrventilen und einer Druckregeleinheit mit Sensoren. Rückschlagventile ermöglichen den kontrollierten Fluss in Richtung Brennstoffzelle und Mittel- und Niederdruckleitungen transportieren den H2 letztlich zum Brennstoffzellenstack. Dort angekommen geht der Wasserstoff die Reaktion mit dem zugeführten Sauerstoff ein. Mit der damit erzeugten elektrischen Energie kann das Fahrzeug schließlich losfahren. Die aufkommenden Abfallprodukte, wie beispielsweise Wasser und Stickstoff, entweichen über Purge- und Drain-Ventile. Zum Produktprogramm von VOSS gehören darüber hinaus spezielle Purge und Drain Leitungen, welche sich aus dem Stecksystem 246NX in Kombination mit einer stoffschlüssigen Verbindung zum Kunststoffrohr zusammensetzen. In Abhängigkeit der Spezifikationen des Kunden kann diese Leitung zudem elektrisch beheizt werden, um die Purge und Drain Funktion jederzeit unabhängig der Temperatur zu gewährleisten. Die Temperaturregelung der Brennstoffzelle erfolgt über das Thermomanagement, wofür VOSS einbaufertige Leitungen und Ventile zum Transport und zur Verteilung des Kühlwassers liefert.

Systemlösungsansatz in der Automobilindustrie

Für den Übergang von Speicher- zu Gesamtsystem nutzen wir unseren metallisch dichtenden Evergreen – das VOSS Lok40 Verbindungssystem. Geeignet für alle Druckbereiche und den Transport gas- und flüssigförmiger Stoffe, schafft es die hochdichte Verbindung, die für den Umgang notwendig ist. Dafür sorgen primär die Kombination aus Rohrkontur und Verschraubungsstutzen sowie die hohe Montagesicherheit. Die genutzten Ventile stammen von unserem Partner HypTec und bilden mithilfe aufeinander abgestimmter Konturen die perfekte Synergie mit der VOSS Lok40.

Neben dem Hochdruckbereich mit dem Verbindungssystem VOSS Lok40 arbeitet VOSS in den Mittel- und Niederdruckbereichen als auch dem Thermomanagement mit verschiedenen Stecksystemen. Diese sind speziell für den jeweiligen Anwendungsfall konzipiert. Für den Mittel- und Niederdruckbereich wird das Stecksystem 246DS mit einer Doppeldichtung am Stecker und einem zusätzlichen O-Ring am Dornprofil in Verbindung mit Multilayer Kunststoffrohren eingesetzt. Die Stecksysteme 270DL und 271DL eignen sich insbesondere beim Einsatz für die Kühlung der Pufferbatterie. Die Systeme wurden speziell für enge Bauräume konzipiert und verfügen trotz ihrer Kompaktheit über eine Double Lock Funktion. Für Thermomanagement Anforderungen mit größeren Durchflussmengen setzt VOSS auf das bekannte Stecksystem 246NX. Somit entsteht eine lieferbare Komplettlösung.

Gerade im Wasserstoff-Sektor steht VOSS für den Systemgedanken und dem Ziel der Standardisierung und Industrialisierung von Systemen, um diese zu einer Marktreife zu bringen. Unsere Kompetenzen liegen in der Entwicklung und Produktion von kundenspezifischen Systemlösungen für mobile sowie stationäre Anwendungen. Dabei bedienen wir das gesamte Spektrum entlang der Wertschöpfungskette des Wasserstoffs: Angefangen bei der Herstellung des Wasserstoffs, wie z.B. der Elektrolyse, über die Speicherung und den Transport des Wasserstoffs bis hin zur Verteilung des Wasserstoffs an den Endanwender. Dazu gehört auch die Brennstoffzelle selbst, in der das Thermomanagement ein wichtiges Anwendungsfeld darstellt. VOSS konzipiert auf kundenindividuelle Anforderungen zugeschnittene Lösungen: Verschlüsse, einbaufertige Leitungen, Rückschlag-, Behälter-, Druckregel- und Absperrventile (unter anderem), Sensoren, Tank Bosse u.v.m. So profitieren Kunden und Anwender von der Systemkompetenz der gesamten VOSS Gruppe.

Sie möchten mehr Infos rund um H2?

Unser kostenfreies Whitepaper „Die Welt im Wandel: Energieträger der Zukunft. Wasserstoffsysteme in mobilen und stationären Hochdruckanwendungen“ zeigt die zahlreichen Einsatzmöglichkeiten von Wasserstoff und geht auf den aktuellen Stand der Technik ein.

Wasserstoff: Lösungen für den Anlagenbau

In unserer Reihe zu den Wasserstoff-Einsatzgebieten haben wir bereits einen kurzen Überblick gegeben, warum Wasserstoff für den Anlagenbau ein so bedeutendes Thema ist. Und damit auch für uns in der VOSS Gruppe. Denn wo Wasserstoff fließt, gilt es, sichere Leitungen und Verbindungen für den Transport und die Speicherung von H2 zu schaffen. Auch im Anlagenbau zählt für uns dabei der Systemgedanke. Auf kundenindividuelle Anforderungen zugeschnitten, konzipiert VOSS einbaufertige Leitungssysteme, sowie fertig montierte Plug and Play Baugruppen für Wasserstoffanwendungen.

Beginnen wir mit einer Musteranwendung für den Einsatz unserer Lösungen im Anlagenbau: der Industrialisierung von Elektrolyseuren. Elektrolyseure kommen in den unterschiedlichsten Anwendungsbereichen zum Einsatz: in sogenannten Power-to-Heat- und Power-to-Gas-Lösungen, als Stromspeicher und in der Industrie, aber auch im Mobilitäts- und Forschungsbereich. Die technischen Anforderungen an derartige Anlagen zur Verarbeitung von Wasserstoff sind hoch, da die verwendeten Drücke und Temperaturen die eingesetzten Werkstoffe an ihre Belastungsgrenzen bringen. In allen Wasserstoff-Anwendungen ist daher eins gefordert: eine dauerhaft sichere Verbindung von Rohrleitungen.

Insbesondere, bei dem sehr flüchtigen Medium Wasserstoff, ist es essenziell, selbst geringste Leckagen zu vermeiden. Unerheblich ist an dieser Stelle, ob es um niedrige Druckbereiche, wie bei der Elektrolyse, oder um Hochdrucksysteme, wie bei Wasserstofftankstellen, geht. Für viele Anwendungsbereiche stellt die VOSS Gruppe serienstabile Leitungs- und Verbindungssysteme, sowie Ventiltechnik her, welche mit dem bewährten VOSS Lok40 Anbindungssystem ausgestattet sind. Weitere Beispiele, in denen unsere Systemlösungen zur Anwendung kommen, sind Dampfreformierungsanlagen, mobile Tankstellen, Wasserstofftrailer zum Transport des Wasserstoffs sowie Verteilerstationen in Gasnetzen, welche sukzessive für die Wasserstoffverteilung nachgerüstet werden sollen.

Container für die Stromerzeugung durch Wasserstoff

Fest steht: Deutschland wird zukünftig Wasserstoff auch zu einem wesentlichen Teil importieren müssen. Länder wie Spanien, Marokko, Australien, Chile und Norwegen, um nur ein paar Beispiele zu nennen, verfügen über lange Küstengebiete und damit über ideale Voraussetzungen für die Stromerzeugung mittels Photovoltaikanlagen. Ergo haben sie bessere Voraussetzungen für die Wasserstofferzeugung als Deutschland. Um den Wasserstoff aus diesen Ländern nach Deutschland zu leiten, gibt es verschiedene Transportmöglichkeiten. Bisher existieren kaum Wasserstoff-Pipelines, was wohl die wirtschaftlichste Lösung für den Transport über lange Distanzen wäre. Folglich müssen wir in Deutschland unseren Wasserstoff selbst erzeugen – und das am besten „grün“ durch erneuerbare Energien und Verfahren. Zu den derzeit verbreitetsten und marktreifsten Lösungen rund um die Wasserstofferzeugung zählen stationäre und mobile Container. Wasserstofferzeugungsanlagen können direkt am Ort der Stromproduktion, beispielsweise an Wind- oder Photovoltaikparks, installiert werden. Hier wird die Weiterverarbeitung mittels Erzeugung, Speicherung, Abfüllung, Transport und Betankung ermöglicht. Für jedes Containersystem werden dazu etliche Leitungen und Verbindungen benötigt. Und nicht nur das: Jeder Container besitzt eine Schaltzentrale für den Wasserstoffkreislauf – ein Control Cabinet.

Systemlösungsansatz für den Anlagenbau

Das Herzstück unseres Lösungsportfolios für den Anlagenbau ist unser VOSS Lok40-Verbindungssystem. Es sichert die dauerhaft sichere Verbindung von Rohren in Wasserstoff-Anwendungen mit höchster Leckagesicherheit in allen Druckbereichen, sowie für verschiedenste gasförmige Medien. Diese Sicherheit resultiert zum einen aus dem Zusammenspiel von Rohrkontur und Verschraubungsstutzen und zum anderen aus der Montagesicherheit des Systems. Darüber hinaus spielen unsere Ventile hier ihre Stärken aus: Sie passen perfekt auf die VOSS Lok40-Kontur und schaffen damit eine hochdichte Verbindung in wasserstoff- und gasbasierenden Antriebssystemen – insbesondere für den Hochdruckbereich von bis zu 700 bar.

Gerade im Wasserstoff-Sektor steht VOSS für den Systemgedanken und das Ziel der Standardisierung und Industrialisierung von Systemen, um diese zu einer Marktreife zu bringen. Unsere Kompetenzen liegen in der Entwicklung und Produktion von kundenspezifischen Systemlösungen für mobile sowie stationäre Anwendungen. Dabei bedienen wir das gesamte Spektrum entlang der Wertschöpfungskette des Wasserstoffs: Angefangen bei der Herstellung des Wasserstoffs, wie z.B. der Elektrolyse, über die Speicherung und den Transport des Wasserstoffs bis hin zur Verteilung von diesem an den Endanwender. Dazu gehört auch die Brennstoffzelle selbst, in der das Thermomanagement der Kühlkreisläufe ein wichtiges Anwendungsfeld darstellt.

Sie möchten mehr Infos rund um H2?

Unser kostenfreies Whitepaper „Die Welt im Wandel: Energieträger der Zukunft. Wasserstoffsysteme in mobilen und stationären Hochdruckanwendungen“ zeigt die zahlreichen Einsatzmöglichkeiten von Wasserstoff und geht auf den aktuellen Stand der Technik ein.

Hydrogen: Solutions for plant engineering

In our series on hydrogen applications, we have already provided a brief overview of why hydrogen is such an important topic for plant engineering, and therefore for us at the VOSS Group. Wherever hydrogen needs to flow, secure lines and connections for transporting and storing H2 are essential. An overall system concept is important for us in plant engineering as well. VOSS designs ready-to-install line systems, as well as fully assembled plug and play assemblies for hydrogen applications, tailored to individual customer requirements.

Let’s start with an example of an application where our solutions are used in plant engineering: industrialization of electrolyzers. Electrolyzers are used in a wide range of applications and areas: in so-called power-to-heat and power-to-gas solutions, as power storage and in industry, as well as in the area of mobility and research. The technical requirements for such systems for processing hydrogen are high, because the pressures and temperatures used push the materials used to their limits. Therefore, all hydrogen applications require one thing: durable and secure tube connections.

With such a volatile medium as hydrogen, in particular, it is essential to avoid even the smallest leaks. Whether we are working in a low pressure range, as with electrolysis, or in high pressure systems, like hydrogen filling stations, is immaterial. The VOSS Group manufactures series-stable line and connection systems, as well as valve technology for many different applications, equipped with the proven VOSS Lok40 connection system. Other examples of where our system solutions are used include steam reforming systems, mobile fueling stations, hydrogen trailers used to transport hydrogen, and distribution stations in gas networks, which are to be retrofitted successively to distribute hydrogen.

Containers for power generation using hydrogen

One thing is clear: Germany will continue to import a large portion of its hydrogen in the future. Countries like Spain, Morocco, Australia, Chile, and Norway, to name just a few examples, have long coastlines, meaning they have ideal conditions to generate power using photovoltaic systems. This also means they have better conditions to generate hydrogen than Germany does. There are different transportation options to bring hydrogen from these countries to Germany. As of yet there are few hydrogen pipelines, which would likely be the most economical solution for transportation over long distances. Therefore, in Germany we have to generate our own hydrogen – ideally through “green” renewable energy and processes. The most widespread and well-developed solutions for hydrogen generation at present include stationary and mobile containers. Hydrogen generation systems can be installed directly on site at locations where power is produced, such as at wind or solar farms. Further processing can then be carried out by generating, storing, filling, transporting, and fueling the hydrogen. A large number of lines and connections are needed for each container system. And, what’s more, each container has a control center for the hydrogen cycle – a control cabinet.

System solutions approach for plant engineering

The heart of our portfolio of solutions for plant engineering is our VOSS Lok40 connection system. It ensures durable and secure connections of tubes used in hydrogen applications, with the highest resistance to leaks in all pressure ranges, and for a range of gaseous media. This reliability results on the one hand from the interaction of the tube contour and the screw fitting piece and on the other hand from the assembly reliability of the system. Our Valves also prove their advantages here: they fit perfectly to the contour of the VOSS Lok40 and ensure a very well-sealed connection in hydrogen and gas-based drive systems – in particular in the high-pressure range of up to 700 bar.

Especially in the hydrogen sector, VOSS stands for systems expertise and the goal of standardizing and industrializing systems to get them ready for the market. We are experts in developing and producing customer-specific system solutions for both mobile and stationary applications. In doing so, we work along the entire hydrogen supply chain: from producing the hydrogen itself, for instance via electrolysis, to storing and transporting the hydrogen, and even distributing it to the consumer. This also includes the fuel cell itself, in which thermal management of cooling cycles is an important application.

Would you like to learn more about H2?

Our free whitepaper „The World in Transition: Energy Carriers of the Future. Hydrogen systems in mobile and stationary high-pressure applications“ illustrates the many different potential applications for hydrogen, and discusses the current state of the art.

Wasserstoff: Einsatz in der Automobilindustrie

Die unterschiedlichsten Industriebranchen haben den Wert von Wasserstoff bereits erkannt und nicht umsonst wird er als Kraftstoff der Zukunft gehandelt. Mit dem wachsenden Interesse nutzen viele Unternehmen vermehrt den grünen Energieträger in ihren Systemen und kontinuierlich entstehen neue Konzepte und Ideen für dessen Einsatz. In diesem Blog nehmen wir eines der wichtigsten Einsatzgebiete von Wasserstoffanwendungen unter die Lupe: die Automobilbranche.

Wer sich mit dem Thema Wasserstoff auseinandersetzt, dem erschließt sich schnell die hohe Vielfalt an Einsatzmöglichkeiten. Mehr und mehr Branchen nutzen das enorme Potenzial und bauen auf dem aktuellen Stand der Technik auf. Besonders in der Automobilindustrie sind neue Antriebsmöglichkeiten gefragt, die eine umweltfreundliche Alternative zu den herkömmlichen Verbrennungsmotoren bieten können. Zwar denken bei dem Thema alternative Antriebe für die Automobilindustrie viele sofort an Elektro- oder Hybrid-PKW, doch eröffnet die Nutzung von nachhaltigen Energien noch zahlreiche andere Möglichkeiten.

Denn auch Nutzfahrzeuge wie Schlepper, LKW, mobile Arbeitsmaschinen und Flurförderfahrzeuge müssen langfristig eine Lösung mit alternativen Antrieben finden – und hier kommt der Wasserstoff ins Spiel. Dieser kann nämlich zu synthetischen Kraftstoffen verarbeitet und somit in Verbrennungsmotoren eingesetzt werden. Die Herausforderung bei dieser Anwendung sind notwendige hohe Reichweiten bei schwerbeladenen Fahrzeugen. Da herkömmliche elektrische Antriebe den hohen Energieverbrauch nicht decken können, ist Wasserstoff der zukunftsfähigste Energieträger auf diesem Gebiet.

Ein Musterbeispiel für raffinierte Antriebskonzepte sind die Hybridsysteme von AE Driven Solutions. Deren cleveres Konzept kombiniert die ambiente betriebene Brennstoffzelle mit einer Batterie und sorgt somit für einen CO2-neutralen Antrieb mit bis zu 400 km Reichweite. Das System hat insgesamt drei Betriebspunkte: Voll-Last, Standby und Aus. Dadurch muss es nur auf einen einzelnen Betriebspunkt hin optimiert werden und kann deshalb eine große Menge an Verdichtungsenergie einsparen. Außerdem hängt die verfügbare Energiemenge des Brennstoffzellensystems vorrangig von der Kapazität des Tanks ab. So lassen sich auch Fahrzeuge mit mobilen Kühlaggregaten elektrisch betreiben. Mit einem reinen Batterieantrieb ist der Transport von vergänglichen Waren wie Lebensmitteln oder Medizin hingegen nicht realisierbar.

Leckagefreier Wasserstofftransport

Um die theoretischen Vorteile von Wasserstoff in die Praxis umzusetzen, bedarf es hochdichter Verbindungslösungen. Das liegt daran, dass Wasserstoff das kleinste Molekül und dementsprechend sensibel zu transportieren ist – besonders im Hochdruckbereich. Da sich bei VOSS Fluid alles rund um zukunftsfähige Anwendungen dreht, haben wir natürlich auch dafür eine Lösung. Unser Ansatz heißt VOSS Lok 40: Ein Rohrumformsystem, bei dem der Monteur mithilfe von einer Umformmaschine eine Dicht- und Haltekontur and das Rohrende anformt. Kombiniert mit einem entsprechenden Ventilsystem spielt VOSS Lok 40 noch weiter seine Stärken aus, um eine hochdichte Verbindung in wasserstoff- und gasbasierenden Antriebssystemen zu schaffen.

VOSS schloss sich dazu 2022 mit der HypTec GmbH zusammen. Die Hochdruckventilkomponenten des Unternehmens eignen sich für Wasserstoffanwendungen und den fluiden Gastransport. Bei der Konzeption der ausgefeilten Komponenten helfen HypTecs lange Erfahrung und hohe Expertise auf dem Gebiet der Ventiltechnik. Im Zusammenspiel mit VOSS Lok 40 bildet sich so ein leckagefreies Gesamtsystem für den Transport und die Speicherung von Wasserstoff im Hochdrucksektor von bis zu 700 bar.

Sie möchten erfahren, was Wasserstoff noch alles draufhat?

In unserem kostenfreien Whitepaper

„Die Welt im Wandel: Energieträger der Zukunft. Wasserstoffsysteme in mobilen und stationären Hochdruckanwendungen“ gehen wir auf die vielfältigen Einsatzmöglichkeiten im Hochdruckbereich ein und klären allgemeine Fragen zum Thema Wasserstoff.

Hydrogen: Application in the automotive industry

A wide variety of industrial sectors have already recognized the value of hydrogen, and there is good reason why it is seen as the fuel of the future. With the growing interest, many companies are increasingly using the green energy carrier in their systems and new concepts and ideas for its use are continuously emerging. In this blog, we take a closer look at one of the most important areas of application for hydrogen: the automotive industry.

Anyone who deals with the topic of hydrogen quickly realizes the great variety of possible applications. More and more industries are exploiting the enormous potential and building on the current state of the art. The automotive industry in particular is looking for new drive options that can offer an environmentally friendly alternative to conventional combustion engines. While many immediately think of electric or hybrid cars when the topic of alternative drives for the automotive industry comes to mind, the use of sustainable energy opens up numerous other possibilities.

After all, commercial vehicles such as tractors, trucks, mobile machinery and industrial trucks also need to find a long-term solution with alternative drives - and this is where hydrogen comes into play. It can be processed into synthetic fuels for use in internal combustion engines. The challenge in this application is the high range required for heavily loaded vehicles. Since conventional electrical systems cannot meet the high energy consumption, hydrogen is the most future-proof energy carrier in this field.

One prime example of sophisticated drive concepts are the hybrid systems from AE Driven Solutions. Their clever concept combines the ambient fuel cell with a battery to provide a CO2-neutral drive with a range of up to 400 km. The system has a total of three operating points: Full load, Standby and Off. Consequently, it only needs to be optimized for a single operating point, which helps it save a large amount of compression energy. In addition, the amount of energy available from the fuel cell system depends primarily on the capacity of the tank. This means that vehicles with mobile refrigeration units can also be operated electrically. With a pure battery drive, on the other hand, the transport of perishable goods such as food or medicine is not feasible.

Leak-free hydrogen transport

In order to put the theoretical advantages of hydrogen into practice, high-density connection solutions are required. This is because hydrogen is the smallest molecule and accordingly sensitive to transport - especially in the high-pressure range. Since everything at VOSS Fluid revolves around future-proof applications, we naturally have a solution for this as well. Our approach is called VOSS Lok 40: A tube forming system in which the fitter uses a forming machine to form a sealing and retaining contour on the tube end. Combined with a matching valve system, VOSS Lok 40 plays to its strengths even further to create a high-density connection in hydrogen- and gas-based propulsion systems.

VOSS joined forces with HypTec GmbH in 2022 for this purpose. The company's high-pressure valve components are suitable for hydrogen applications and fluid gas transport. HypTec's long experience and high level of expertise in the field of valve technology help in designing the sophisticated components. In combination with VOSS Lok 40, this forms a leak-free overall system for the transport and storage of hydrogen in the high-pressure sector of up to 700 bar.

Would you like to find out what else hydrogen can do?

In our free whitepaper „The World in Transition: Energy Carriers of the Future. Hydrogen systems in mobile and stationary high-pressure applications“, we go into detail about the wide range of possible applications in the high-pressure sector and clarify general questions about hydrogen.

Hydrogen: Basics and state of the art

As a sustainable company, we at VOSS Fluid always focus on sustainable ideas and approaches. We develop our products with this in mind, with the aim of supporting advanced types of propulsion. It is no secret that we have been devoting a great deal of attention to the topic of hydrogen for a number of years. In this blog post, we will first delve into the current state of the art.

Hydrogen-based technologies are among the most important factors when it comes to finding zero-emission alternatives in energy supply. Hydrogen is expected to continuously replace fossil fuels such as coal, oil and natural gas. Analyses show that its use in fuel cells not only reduces climate gases, but also creates new opportunities to provide fuel. At the same time, hydrogen is essential for industrial applications. As a process agent, it is an important basic material for the synthesis of chemical compounds and in reduction reactions in metallurgy. Since pure hydrogen is not a natural phenomenon, it must be produced by using energy. In this context, the differentiation of hydrogen by color has evolved.

The two most common production methods are hydrogen from hydrocarbons and hydrogen from water. Preferably, hydrogen is produced from natural gas or from long-chain hydrocarbons (gasoline). Another established process is steam reformation, in which the hydrocarbons are split in several steps under pressure and temperature with steam to form H2, CO and CO2. Electrolysis is usually the process of choice for recovery from water. In this process, water is split into hydrogen and oxygen using electricity. If the electricity comes from sustainable energy sources, it is commonly referred to as green hydrogen, for example if it is produced from wind power, water or solar parks. The concept of converting surplus electricity into hydrogen offers a particularly attractive way of making efficient use of the high availability of sustainable energy sources.

Unique challenges of hydrogen in the high-pressure range

But hydrogen can be tricky. Dealing with the gas poses a number of challenges. First and foremost, the technical requirements for systems for processing hydrogen are very high, as the pressures and temperatures utilized put great stress on the deployed materials. Because of its small molecular size, hydrogen quickly leads to embrittlement of the material in metals. The inherent flammability of the gas is also a challenge, which is why correspondingly high safety standards must be upheld. Compared to the leakage of oil, for example, gas leaks are usually only detected after it’s too late. This makes suitable connection technology among the hydrogen lines all the more important. Especially in high-pressure applications (up to approx. 700 bar), solutions are required that can withstand this pressure in the truest sense of the word. This is precisely where our challenge lies in applications with hydrogen. For our connection solutions, it is essential to avoid even small amounts of leakage. And the fact that hydrogen is the smallest molecule in the world does not make things any easier. But this also becomes a problem in the low-pressure range (up to 100 bar), where plastics, for example, are too permeable. That's why steel lines are recommended, which are standard in the high-pressure range anyway, but of course also more expensive. But the investment is worthwhile here: With classic stainless steel, many problems are ruled out right from the start.

Tube forming withstands any pressure

In the search for a reliable solution to these challenges, we decided on a new approach: a tube forming process in which a sealing and retaining contour is formed onto the end of the tube. The result is our well-known VOSS Lok 40 system. It facilitates an economically optimized, compact and permanently secure connection of tubes in hydrogen applications - both in the high-pressure and low-pressure ranges. This results, on the one hand, from the interaction of tube contour and coupling socket and, on the other hand, from the assembly reliability of the system. The specially designed, mechanized forming process with short cycle times leads to reliable preassembly and virtually eliminates errors.

Summary

In summary, the technical requirements for systems designed to process hydrogen are high. But it is worth the effort. Hydrogen is undoubtedly an energy carrier of the future, with which we at VOSS will continue to conduct a great deal of research - and thus meet the global challenge of climate change.

Would you like to learn more about hydrogen applications and the state of the art ?

Please feel free to download our free whitepaper

„The World in Transition: Energy Carriers of the Future. Hydrogen systems in mobile and stationary high-pressure applications“.

Wasserstoff: Grundlagen und Stand der Technik

Als nachhaltiges Unternehmen setzen wir von VOSS Fluid stets auf zukunftsfähige Ideen und Ansätze. Zu diesem Zweck entwickeln wir unsere Produkte mit dem Ziel, fortschrittliche Antriebsarten zu unterstützen. Es ist kein Geheimnis, dass wir uns seit einigen Jahren stark dem Thema Wasserstoff widmen. In diesem Blogbeitrag gehen wir zunächst auf den aktuellen Stand der Technik ein.

Auf Wasserstoff basierende Technologien gehören zu den wichtigsten Faktoren, wenn es darum geht, emissionsfreie Alternativen in der Energieversorgung zu finden. Wasserstoff soll fossile Brennstoffe wie Kohle, Öl und Erdgas fortlaufend ersetzen. Analysen zeigen, dass sein Einsatz in Brennstoffzellen nicht nur Klimagase vermindert, sondern auch neue Möglichkeiten schafft, Kraftstoff bereitzustellen. Gleichzeitig ist Wasserstoff essenziell für industrielle Anwendungen. Als Prozessmittel ist er ein wichtiger Grundstoff für die Synthese von chemischen Verbindungen sowie bei Reduktionsreaktionen in der Metallurgie. Da reiner Wasserstoff kein natürliches Vorkommen ist, muss er durch Einsatz von Energie erzeugt werden. Hierbei hat sich die Unterscheidung des Wasserstoffs nach Farben etabliert.

Die zwei meistverbreiteten Herstellungsarten sind Wasserstoff aus Kohlenwasserstoff und Wasserstoff aus Wasser. Vorzugsweise wird Wasserstoff aus Erdgas oder auch langkettigeren Kohlenwasserstoffen (Benzin) gewonnen. Ein ebenfalls etabliertes Verfahren ist die Dampfreformation bei der die Kohlenwasserstoffe in mehreren Schritten unter Druck und Temperatur mit Wasserdampf zu H2, CO und CO2 aufgespalten werden. Bei der Gewinnung aus Wasser ist die Elektrolyse meist das Verfahren der Wahl. Hierbei wird unter Verwendung von Strom Wasser in Wasserstoff und Sauerstoff aufgespalten. Kommt der Strom aus nachhaltigen Energiequellen wird dieser gebräuchlich als grüner Wasserstoff bezeichnet, beispielsweise wenn er aus Windkraft, Wasser oder Solarparks gewonnen wird. Das Konzept der Wandlung von Überschussstrom in Wasserstoff bietet dabei eine besonders attraktive Möglichkeit, die hohe Verfügbarkeit von nachhaltigen Energiequellen effizient zu nutzen.

Besondere Herausforderungen von Wasserstoff im Hochdruckbereich

Doch auch Wasserstoff hat seine Tücken, sodass sich im Umgang mit dem Gas einige Herausforderungen ergeben. Unter anderem sind die technischen Anforderungen an Anlagen zur Verarbeitung von Wasserstoff sehr hoch, da die verwendeten Drücke und Temperaturen die eingesetzten Werkstoffe stark belasten. Denn aufgrund seiner geringen Molekülgröße führt Wasserstoff bei Metallen schnell zu Versprödungen des Materials. Auch die leichte Brennbarkeit des Gases ist eine Herausforderung, weshalb entsprechend große Sicherheitsstandards eingehalten werden müssen. Im Vergleich zum Austritt von Öl beispielsweise werden Gas-Leckagen in der Regel erst zu spät erkannt. Umso bedeutender ist eine geeignete Verbindungstechnologie unter den Wasserstoffleitungen. Gerade bei Hochdruckanwendungen (bis ca. 700 bar) sind Lösungen gefordert, die diesem Druck im wahrsten Sinne des Wortes standhalten. Genau hier liegt unsere Herausforderung in der Anwendung mit Wasserstoff. Für unsere Verbindungslösungen ist es essenziell, selbst geringe Leckagemengen zu vermeiden. Dass Wasserstoff das kleinste Molekül der Welt ist, macht die Sache nicht leichter. Aber auch im Niederdruckbereich (bis 100 bar), in dem beispielsweise Kunststoffe zu durchlässig sind, wird dies zum Problem. Es empfehlen sich daher Stahlleitungen, die im Hochdruckbereich ohnehin Standard, aber natürlich auch teurer sind. Doch hier lohnt sich die Investition: Bei klassischem Edelstahl sind viele Probleme auf Anhieb ausgeschlossen.

Rohrumformung hält jedem Druck stand

Auf der Suche nach einer zuverlässigen Lösung für diese Herausforderungen, haben wir uns für einen neuen Ansatz entschieden: Einen Rohrumformprozess, bei dem eine Dicht- und Haltekontur an das Rohrende angeformt wird. Das Ergebnis ist unser bekanntes System VOSS Lok 40. Es ermöglicht eine wirtschaftlich optimierte, kompakte und dauerhaft sichere Verbindung von Rohren in Wasserstoff-Anwendungen – sowohl im Hoch- als auch im Niederdruckbereich. Dies resultiert zum einen aus dem Zusammenspiel von Rohrkontur und Verschraubungsstutzen und zum anderen aus der Montagesicherheit des Systems. Der speziell konzipierte, maschinelle Umformprozess mit kurzen Taktzeiten führt zu einer sicheren Vormontage und schließt Fehler nahezu aus.

Fazit

Zusammengefasst lässt sich sagen, dass die technischen Anforderungen an Anlagen zur Verarbeitung von Wasserstoff hoch sind. Doch der Aufwand lohnt sich. Wasserstoff ist zweifelsfrei ein Energieträger der Zukunft, mit dem wir bei VOSS noch viel forschen werden – und stellen uns damit der weltweiten Herausforderung Klimawandel.

Sie möchten noch mehr über Wasserstoffanwendungen und den Stand der Technik erfahren?

Laden Sie hier unser kostenfreies Whitepaper

„Die Welt im Wandel: Energieträger der Zukunft. Wasserstoffsysteme in mobilen und stationären Hochdruckanwendungen“ herunter.