Hydrogen: Application in the plant engineering

The Hannover Fair has proven: Hydrogen is booming. An entire hall was dedicated to the topic, and not without reason. A wide variety of industries and companies are actively working with this environmentally friendly energy carrier. Hydrogen has long since ceased to be a simple buzzword and is already playing a major role in plant engineering, for example.

Hydrogen unlocks many avenues for sustainable mobility. In addition to zero-emission operation of heavy-duty vehicles in the automotive sector, hydrogen is also ideal as a means of propulsion for rail, air and marine transport. H2 also provides an ecological alternative for the increasingly diesel-powered mining and agricultural machinery. Wherever long ranges at high weights are required, fuel cells boast their strengths compared to battery-powered vehicles - including aircraft and marine vehicles. Among the many possible applications from the automotive to the chemical and food industries, its elementary role in plant engineering is particularly striking. This is because to be able to use hydrogen in its diverse applications, the value creation of H2 from generation to storage must first be ensured.

Green hydrogen through electrolysis

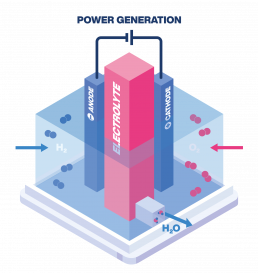

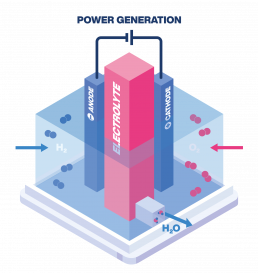

As a wide-ranging industry, plant engineering has many fields of application related to hydrogen. One of the most important is hydrogen production by means of electrolyzers. In contrast to the fuel cell, in which electrical energy is generated with the help of hydrogen and oxygen, in electrolysis water is broken down into its components comprising hydrogen and oxygen. In this process, the chemical reaction of an electrolyte is triggered using electrical current, so that electrical energy is converted into chemical energy during the process.

If the electricity used in electrolysis is generated from renewable energy sources such as wind or solar energy (photovoltaics), it is considered climate-neutral. Electrolysis thus enables the CO2-free production of "green" hydrogen. Accordingly, electrolysis systems are increasingly in demand.

However, to make hydrogen technology viable for the future, it is necessary to industrialize electrolysis technology and drive forward the development of manufacturing capacities. This topic is being tackled by research projects such as “H2Giga”, which addresses the series production of water electrolysis systems that are currently still predominantly manufactured by hand. The project takes a modern and efficient approach to series production that makes green hydrogen even more competitive. With this in mind, the process takes into account the recyclability and flexibility of the electrolyzers. As part of this, an innovation pool is intended to ensure the continuous optimization of the project so that the demand for hydrogen can continue to be optimally met in the future.

Challenges in the storage of hydrogen

The challenge of using H2 lies primarily in the storage and distribution options. There are several solutions for storage and subsequent utilization: Storage as a compressed gas or in a liquid state is the most common. Compressors are needed to make hydrogen in its gaseous form usable as an energy source in the first place. They increase the energy density of the fine gas with a high pressure of up to 1,000 bar.

Consequently, to store the green fuel as a gas, special tanks are needed that can withstand this pressure. The most common are pressure tanks. A distinction is made here between Types I and V. The classic steel or aluminum tank (Type I) is used for nominal pressures up to 300 bar. Lightweight pressure vessels (Types III and IV) up to 1000 bar have great potential. Of course, the entire system, including all transfer lines for refueling, must be absolutely leak-free, since H2 molecules are the smallest of the molecules and therefore very volatile. Liquid hydrogen, on the other hand, is transferred under low pressure in a gaseous state to a vacuum, where it is cooled down to -253 °C using a great deal of energy. In addition, hydrogen can also be stored in chemical combination with metal in a hybrid storage system. However, the metal hybrid storage method is much less common.

One thing is certain: A lot of work is still required to be able to exploit the full potential of hydrogen for plant engineering. The existing hydrogen economy and numerous projects such as the H2Giga project described above show that existing systems are not yet able to meet Germany's demand for hydrogen. The DWV - German Hydrogen and Fuel Cell Association - writes in its information letter "Hydrogen for a Sustainable Energy Economy" that the main issue is to demand higher expansion targets for renewable energies and electrolyzers from the German government and to implement them in the short term. Only by expanding the necessary production capacities and power generation facilities can electrolysis output in Germany be significantly increased - and consequently make it possible to achieve the ambitious climate targets.

Would you like to learn more about H2?

Our free Whitepaper „The World in transition: Hydrogen as energy carrier of the future. Hydrogen systems in mobile and stationary high-pressure applications.“ illustrates the many different potential applications for hydrogen, and discusses the current state of the art.

Wasserstoff: Einsatz im Anlagenbau

Die Hannover Messe hat gezeigt: Wasserstoff boomt. Nicht umsonst wurde dem Thema eine komplette Halle gewidmet. Unterschiedlichste Branchen und Unternehmen arbeiten aktiv mit dem umweltfreundlichen Energieträger. Wasserstoff ist schon lange kein einfaches Buzzword mehr und spielt beispielsweise im Anlagenbau bereits eine große Rolle.

Wasserstoff eröffnet viele Möglichkeiten für eine nachhaltige Mobilität. Neben dem emissionsfreien Betrieb von Schwerlastfahrzeugen im Automobilsektor eignet sich Wasserstoff ebenso als geeigneter Antrieb im Schienen-, Flug- und Schiffverkehr. Auch für die vermehrt dieselbetriebenen Bergbau- und Landmaschinen bietet H2 eine ökologische Alternative. Überall dort, wo lange Reichweiten bei hohem Gewicht gefordert sind, spielen Brennstoffzellen gegenüber batteriebetriebenen Fahrzeugen ihre Stärken aus – auch bei Flug- und Seefahrzeugen. Zwischen den vielseitigen Einsatzmöglichkeiten, von der Automobil-, über die Chemie- bis zur Lebensmittelindustrie, fällt besonders seine elementare Rolle im Anlagenbau auf. Denn um Wasserstoff in den vielseitigen Einsatzmöglichkeiten nutzen zu können, muss zunächst die Wertschöpfung von H2 von der Erzeugung bis zur Speicherung sichergestellt werden.

Grüner Wasserstoff durch Elektrolyse

Als breitgefächerte Branche hat der Anlagenbau viele Einsatzgebiete rund um Wasserstoff. Eines der wichtigsten, ist die Wasserstofferzeugung mittels Elektrolyseuren.

Im Gegensatz zur Brennstoffzelle, in der mithilfe von Wasserstoff und Sauerstoff elektrische Energie entsteht, wird bei der Elektrolyse Wasser in seine Bestandteile Wasserstoff und Sauerstoff zerlegt. Hierbei kommt es unter Verwendung von elektrischem Strom zu der chemischen Reaktion eines Elektrolyten, sodass bei dem Vorgang elektrische Energie in chemische Energie umgewandelt wird. Wird der Strom bei der Elektrolyse aus erneuerbaren Energiequellen wie Wind- oder Sonnenenergie (Photovoltaik) gewonnen, gilt er als klimaneutral. Die Elektrolyse ermöglicht somit eine CO2-freie Herstellung von „grünem“ Wasserstoff. Dementsprechend sind Elektrolysesysteme zunehmend gefragter.

Um die Wasserstofftechnologie jedoch zukunftsfähig zu gestalten, ist es erforderlich, die Elektrolysetechnik zu industrialisieren und den Aufbau von Fertigungskapazitäten voranzutreiben. Diese Thematik wird von Forschungsprojekten wie „H2Giga“ behandelt, die die Serienproduktion von derzeit noch überwiegend in Handarbeit hergestellten Wasserelektrolysesystemen adressieren. Das Projekt verfolgt einen modernen und effizienten Ansatz der Serienfertigung, der grünen Wasserstoff noch wettbewerbsfähiger macht. Zu diesem Zweck berücksichtigt das Verfahren die Recyclingfähigkeit und Flexibilität der Elektrolyseure. Ein Innovationspool soll im Rahmen dessen die kontinuierliche Optimierung des Projekts sicherstellen, damit die Nachfrage nach Wasserstoff auch zukünftig optimal gedeckt werden kann.

Herausforderungen in der Speicherung von Wasserstoff

Die Problematik beim Einsatz von H2 liegt vor allem in den Speicher- und Distributionsmöglichkeiten. Für die Speicherung und anschließende Nutzbarmachung gibt es mehrere Lösungen: Die Aufbewahrung als komprimiertes Gas oder im flüssigen Zustand ist am meisten verbreitet. Damit Wasserstoff in Gasform überhaupt als Energiequelle einsetzbar wird, sind Kompressoren nötig. Sie erhöhen die Energiedichte des feinen Gases mit einem hohen Druck von bis zu 1.000 bar.

Um den grünen Kraftstoff als Gas zu speichern, sind folglich spezielle Tanks notwendig, die diesem Druck standhalten können. Am gängigsten sind Druckbehälter. Hier wird in Typen I bis V unterschieden. Der klassische Stahl- oder Aluminiumbehälter (Typ I) findet bei Nenndrücken bis 300 bar seinen Einsatz. Großes Potential besitzen Leichtbaudruckbehälter (Typ III und IV) bis 1000 bar. Selbstverständlich muss das gesamte System inklusive aller Transferleitungen zur Betankung absolut leckagefrei sein, da H2-Moleküle die kleinsten der Moleküle und daher sehr flüchtig sind. Flüssiger Wasserstoff wird hingegen unter geringem Druck in gasförmigem Zustand in ein Vakuum geleitet und dort unter großem Energieaufwand auf -253 °C heruntergekühlt. Daneben kann Wasserstoff auch in chemischer Verbindung mit Metall in einem Hybridspeicher gelagert werden. Die Methode der Metallhybridspeicherung ist jedoch weitaus weniger üblich.

Fest steht: Es gibt noch viel zu tun, um das gesamte Potenzial von Wasserstoff für den Anlagenbau auszuschöpfen. Die existierende Wasserstoffwirtschaft und zahlreiche Projekte wie das beschriebene H2Giga-Projekt zeigen, dass bestehende Anlagen den deutschen Bedarf an Wasserstoff noch nicht decken können. Der DWV – Deutscher Wasserstoff- und Brennstoffzellen-Verband – schreibt dazu in seinem Infoschreiben „Wasserstoff für eine nachhaltige Energiewirtschaft“, dass es vor allem darum ginge, höhere Ausbauziele für erneuerbare Energien und Elektrolyseure von der Bundesregierung zu fordern und kurzfristig umzusetzen. Nur durch den Ausbau der notwendigen Produktionskapazitäten und Stromerzeugungsanlagen kann die Elektrolyseleistung in Deutschland signifikant gesteigert – und damit auch die ambitionierten Klimaziele erreicht werden.

Sie möchten erfahren, was Wasserstoff noch alles draufhat?

In unserem kostenfreien Whitepaper

„Die Welt im Wandel: Energieträger der Zukunft. Wasserstoffsysteme in mobilen und stationären Hochdruckanwendungen“ gehen wir auf die vielfältigen Einsatzmöglichkeiten im Hochdruckbereich ein und klären allgemeine Fragen zum Thema Wasserstoff.

Wasserstoff: Einsatz in der Automobilindustrie

Die unterschiedlichsten Industriebranchen haben den Wert von Wasserstoff bereits erkannt und nicht umsonst wird er als Kraftstoff der Zukunft gehandelt. Mit dem wachsenden Interesse nutzen viele Unternehmen vermehrt den grünen Energieträger in ihren Systemen und kontinuierlich entstehen neue Konzepte und Ideen für dessen Einsatz. In diesem Blog nehmen wir eines der wichtigsten Einsatzgebiete von Wasserstoffanwendungen unter die Lupe: die Automobilbranche.

Wer sich mit dem Thema Wasserstoff auseinandersetzt, dem erschließt sich schnell die hohe Vielfalt an Einsatzmöglichkeiten. Mehr und mehr Branchen nutzen das enorme Potenzial und bauen auf dem aktuellen Stand der Technik auf. Besonders in der Automobilindustrie sind neue Antriebsmöglichkeiten gefragt, die eine umweltfreundliche Alternative zu den herkömmlichen Verbrennungsmotoren bieten können. Zwar denken bei dem Thema alternative Antriebe für die Automobilindustrie viele sofort an Elektro- oder Hybrid-PKW, doch eröffnet die Nutzung von nachhaltigen Energien noch zahlreiche andere Möglichkeiten.

Denn auch Nutzfahrzeuge wie Schlepper, LKW, mobile Arbeitsmaschinen und Flurförderfahrzeuge müssen langfristig eine Lösung mit alternativen Antrieben finden – und hier kommt der Wasserstoff ins Spiel. Dieser kann nämlich zu synthetischen Kraftstoffen verarbeitet und somit in Verbrennungsmotoren eingesetzt werden. Die Herausforderung bei dieser Anwendung sind notwendige hohe Reichweiten bei schwerbeladenen Fahrzeugen. Da herkömmliche elektrische Antriebe den hohen Energieverbrauch nicht decken können, ist Wasserstoff der zukunftsfähigste Energieträger auf diesem Gebiet.

Ein Musterbeispiel für raffinierte Antriebskonzepte sind die Hybridsysteme von AE Driven Solutions. Deren cleveres Konzept kombiniert die ambiente betriebene Brennstoffzelle mit einer Batterie und sorgt somit für einen CO2-neutralen Antrieb mit bis zu 400 km Reichweite. Das System hat insgesamt drei Betriebspunkte: Voll-Last, Standby und Aus. Dadurch muss es nur auf einen einzelnen Betriebspunkt hin optimiert werden und kann deshalb eine große Menge an Verdichtungsenergie einsparen. Außerdem hängt die verfügbare Energiemenge des Brennstoffzellensystems vorrangig von der Kapazität des Tanks ab. So lassen sich auch Fahrzeuge mit mobilen Kühlaggregaten elektrisch betreiben. Mit einem reinen Batterieantrieb ist der Transport von vergänglichen Waren wie Lebensmitteln oder Medizin hingegen nicht realisierbar.

Leckagefreier Wasserstofftransport

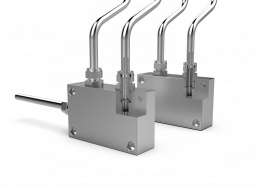

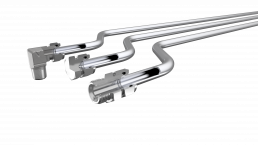

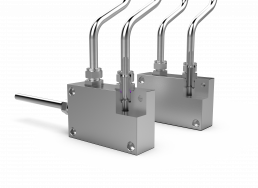

Um die theoretischen Vorteile von Wasserstoff in die Praxis umzusetzen, bedarf es hochdichter Verbindungslösungen. Das liegt daran, dass Wasserstoff das kleinste Molekül und dementsprechend sensibel zu transportieren ist – besonders im Hochdruckbereich. Da sich bei VOSS Fluid alles rund um zukunftsfähige Anwendungen dreht, haben wir natürlich auch dafür eine Lösung. Unser Ansatz heißt VOSS Lok 40: Ein Rohrumformsystem, bei dem der Monteur mithilfe von einer Umformmaschine eine Dicht- und Haltekontur and das Rohrende anformt. Kombiniert mit einem entsprechenden Ventilsystem spielt VOSS Lok 40 noch weiter seine Stärken aus, um eine hochdichte Verbindung in wasserstoff- und gasbasierenden Antriebssystemen zu schaffen.

VOSS schloss sich dazu 2022 mit der HypTec GmbH zusammen. Die Hochdruckventilkomponenten des Unternehmens eignen sich für Wasserstoffanwendungen und den fluiden Gastransport. Bei der Konzeption der ausgefeilten Komponenten helfen HypTecs lange Erfahrung und hohe Expertise auf dem Gebiet der Ventiltechnik. Im Zusammenspiel mit VOSS Lok 40 bildet sich so ein leckagefreies Gesamtsystem für den Transport und die Speicherung von Wasserstoff im Hochdrucksektor von bis zu 700 bar.

Sie möchten erfahren, was Wasserstoff noch alles draufhat?

In unserem kostenfreien Whitepaper

„Die Welt im Wandel: Energieträger der Zukunft. Wasserstoffsysteme in mobilen und stationären Hochdruckanwendungen“ gehen wir auf die vielfältigen Einsatzmöglichkeiten im Hochdruckbereich ein und klären allgemeine Fragen zum Thema Wasserstoff.

Hydrogen: Application in the automotive industry

A wide variety of industrial sectors have already recognized the value of hydrogen, and there is good reason why it is seen as the fuel of the future. With the growing interest, many companies are increasingly using the green energy carrier in their systems and new concepts and ideas for its use are continuously emerging. In this blog, we take a closer look at one of the most important areas of application for hydrogen: the automotive industry.

Anyone who deals with the topic of hydrogen quickly realizes the great variety of possible applications. More and more industries are exploiting the enormous potential and building on the current state of the art. The automotive industry in particular is looking for new drive options that can offer an environmentally friendly alternative to conventional combustion engines. While many immediately think of electric or hybrid cars when the topic of alternative drives for the automotive industry comes to mind, the use of sustainable energy opens up numerous other possibilities.

After all, commercial vehicles such as tractors, trucks, mobile machinery and industrial trucks also need to find a long-term solution with alternative drives - and this is where hydrogen comes into play. It can be processed into synthetic fuels for use in internal combustion engines. The challenge in this application is the high range required for heavily loaded vehicles. Since conventional electrical systems cannot meet the high energy consumption, hydrogen is the most future-proof energy carrier in this field.

One prime example of sophisticated drive concepts are the hybrid systems from AE Driven Solutions. Their clever concept combines the ambient fuel cell with a battery to provide a CO2-neutral drive with a range of up to 400 km. The system has a total of three operating points: Full load, Standby and Off. Consequently, it only needs to be optimized for a single operating point, which helps it save a large amount of compression energy. In addition, the amount of energy available from the fuel cell system depends primarily on the capacity of the tank. This means that vehicles with mobile refrigeration units can also be operated electrically. With a pure battery drive, on the other hand, the transport of perishable goods such as food or medicine is not feasible.

Leak-free hydrogen transport

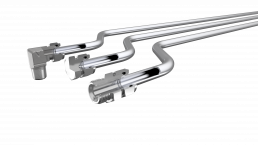

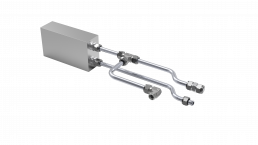

In order to put the theoretical advantages of hydrogen into practice, high-density connection solutions are required. This is because hydrogen is the smallest molecule and accordingly sensitive to transport - especially in the high-pressure range. Since everything at VOSS Fluid revolves around future-proof applications, we naturally have a solution for this as well. Our approach is called VOSS Lok 40: A tube forming system in which the fitter uses a forming machine to form a sealing and retaining contour on the tube end. Combined with a matching valve system, VOSS Lok 40 plays to its strengths even further to create a high-density connection in hydrogen- and gas-based propulsion systems.

VOSS joined forces with HypTec GmbH in 2022 for this purpose. The company's high-pressure valve components are suitable for hydrogen applications and fluid gas transport. HypTec's long experience and high level of expertise in the field of valve technology help in designing the sophisticated components. In combination with VOSS Lok 40, this forms a leak-free overall system for the transport and storage of hydrogen in the high-pressure sector of up to 700 bar.

Would you like to find out what else hydrogen can do?

In our free whitepaper „The World in Transition: Energy Carriers of the Future. Hydrogen systems in mobile and stationary high-pressure applications“, we go into detail about the wide range of possible applications in the high-pressure sector and clarify general questions about hydrogen.

Hydrogen: Basics and state of the art

As a sustainable company, we at VOSS Fluid always focus on sustainable ideas and approaches. We develop our products with this in mind, with the aim of supporting advanced types of propulsion. It is no secret that we have been devoting a great deal of attention to the topic of hydrogen for a number of years. In this blog post, we will first delve into the current state of the art.

Hydrogen-based technologies are among the most important factors when it comes to finding zero-emission alternatives in energy supply. Hydrogen is expected to continuously replace fossil fuels such as coal, oil and natural gas. Analyses show that its use in fuel cells not only reduces climate gases, but also creates new opportunities to provide fuel. At the same time, hydrogen is essential for industrial applications. As a process agent, it is an important basic material for the synthesis of chemical compounds and in reduction reactions in metallurgy. Since pure hydrogen is not a natural phenomenon, it must be produced by using energy. In this context, the differentiation of hydrogen by color has evolved.

The two most common production methods are hydrogen from hydrocarbons and hydrogen from water. Preferably, hydrogen is produced from natural gas or from long-chain hydrocarbons (gasoline). Another established process is steam reformation, in which the hydrocarbons are split in several steps under pressure and temperature with steam to form H2, CO and CO2. Electrolysis is usually the process of choice for recovery from water. In this process, water is split into hydrogen and oxygen using electricity. If the electricity comes from sustainable energy sources, it is commonly referred to as green hydrogen, for example if it is produced from wind power, water or solar parks. The concept of converting surplus electricity into hydrogen offers a particularly attractive way of making efficient use of the high availability of sustainable energy sources.

Unique challenges of hydrogen in the high-pressure range

But hydrogen can be tricky. Dealing with the gas poses a number of challenges. First and foremost, the technical requirements for systems for processing hydrogen are very high, as the pressures and temperatures utilized put great stress on the deployed materials. Because of its small molecular size, hydrogen quickly leads to embrittlement of the material in metals. The inherent flammability of the gas is also a challenge, which is why correspondingly high safety standards must be upheld. Compared to the leakage of oil, for example, gas leaks are usually only detected after it’s too late. This makes suitable connection technology among the hydrogen lines all the more important. Especially in high-pressure applications (up to approx. 700 bar), solutions are required that can withstand this pressure in the truest sense of the word. This is precisely where our challenge lies in applications with hydrogen. For our connection solutions, it is essential to avoid even small amounts of leakage. And the fact that hydrogen is the smallest molecule in the world does not make things any easier. But this also becomes a problem in the low-pressure range (up to 100 bar), where plastics, for example, are too permeable. That's why steel lines are recommended, which are standard in the high-pressure range anyway, but of course also more expensive. But the investment is worthwhile here: With classic stainless steel, many problems are ruled out right from the start.

Tube forming withstands any pressure

In the search for a reliable solution to these challenges, we decided on a new approach: a tube forming process in which a sealing and retaining contour is formed onto the end of the tube. The result is our well-known VOSS Lok 40 system. It facilitates an economically optimized, compact and permanently secure connection of tubes in hydrogen applications - both in the high-pressure and low-pressure ranges. This results, on the one hand, from the interaction of tube contour and coupling socket and, on the other hand, from the assembly reliability of the system. The specially designed, mechanized forming process with short cycle times leads to reliable preassembly and virtually eliminates errors.

Summary

In summary, the technical requirements for systems designed to process hydrogen are high. But it is worth the effort. Hydrogen is undoubtedly an energy carrier of the future, with which we at VOSS will continue to conduct a great deal of research - and thus meet the global challenge of climate change.

Would you like to learn more about hydrogen applications and the state of the art ?

Please feel free to download our free whitepaper

„The World in Transition: Energy Carriers of the Future. Hydrogen systems in mobile and stationary high-pressure applications“.

Wasserstoff: Grundlagen und Stand der Technik

Als nachhaltiges Unternehmen setzen wir von VOSS Fluid stets auf zukunftsfähige Ideen und Ansätze. Zu diesem Zweck entwickeln wir unsere Produkte mit dem Ziel, fortschrittliche Antriebsarten zu unterstützen. Es ist kein Geheimnis, dass wir uns seit einigen Jahren stark dem Thema Wasserstoff widmen. In diesem Blogbeitrag gehen wir zunächst auf den aktuellen Stand der Technik ein.

Auf Wasserstoff basierende Technologien gehören zu den wichtigsten Faktoren, wenn es darum geht, emissionsfreie Alternativen in der Energieversorgung zu finden. Wasserstoff soll fossile Brennstoffe wie Kohle, Öl und Erdgas fortlaufend ersetzen. Analysen zeigen, dass sein Einsatz in Brennstoffzellen nicht nur Klimagase vermindert, sondern auch neue Möglichkeiten schafft, Kraftstoff bereitzustellen. Gleichzeitig ist Wasserstoff essenziell für industrielle Anwendungen. Als Prozessmittel ist er ein wichtiger Grundstoff für die Synthese von chemischen Verbindungen sowie bei Reduktionsreaktionen in der Metallurgie. Da reiner Wasserstoff kein natürliches Vorkommen ist, muss er durch Einsatz von Energie erzeugt werden. Hierbei hat sich die Unterscheidung des Wasserstoffs nach Farben etabliert.

Die zwei meistverbreiteten Herstellungsarten sind Wasserstoff aus Kohlenwasserstoff und Wasserstoff aus Wasser. Vorzugsweise wird Wasserstoff aus Erdgas oder auch langkettigeren Kohlenwasserstoffen (Benzin) gewonnen. Ein ebenfalls etabliertes Verfahren ist die Dampfreformation bei der die Kohlenwasserstoffe in mehreren Schritten unter Druck und Temperatur mit Wasserdampf zu H2, CO und CO2 aufgespalten werden. Bei der Gewinnung aus Wasser ist die Elektrolyse meist das Verfahren der Wahl. Hierbei wird unter Verwendung von Strom Wasser in Wasserstoff und Sauerstoff aufgespalten. Kommt der Strom aus nachhaltigen Energiequellen wird dieser gebräuchlich als grüner Wasserstoff bezeichnet, beispielsweise wenn er aus Windkraft, Wasser oder Solarparks gewonnen wird. Das Konzept der Wandlung von Überschussstrom in Wasserstoff bietet dabei eine besonders attraktive Möglichkeit, die hohe Verfügbarkeit von nachhaltigen Energiequellen effizient zu nutzen.

Besondere Herausforderungen von Wasserstoff im Hochdruckbereich

Doch auch Wasserstoff hat seine Tücken, sodass sich im Umgang mit dem Gas einige Herausforderungen ergeben. Unter anderem sind die technischen Anforderungen an Anlagen zur Verarbeitung von Wasserstoff sehr hoch, da die verwendeten Drücke und Temperaturen die eingesetzten Werkstoffe stark belasten. Denn aufgrund seiner geringen Molekülgröße führt Wasserstoff bei Metallen schnell zu Versprödungen des Materials. Auch die leichte Brennbarkeit des Gases ist eine Herausforderung, weshalb entsprechend große Sicherheitsstandards eingehalten werden müssen. Im Vergleich zum Austritt von Öl beispielsweise werden Gas-Leckagen in der Regel erst zu spät erkannt. Umso bedeutender ist eine geeignete Verbindungstechnologie unter den Wasserstoffleitungen. Gerade bei Hochdruckanwendungen (bis ca. 700 bar) sind Lösungen gefordert, die diesem Druck im wahrsten Sinne des Wortes standhalten. Genau hier liegt unsere Herausforderung in der Anwendung mit Wasserstoff. Für unsere Verbindungslösungen ist es essenziell, selbst geringe Leckagemengen zu vermeiden. Dass Wasserstoff das kleinste Molekül der Welt ist, macht die Sache nicht leichter. Aber auch im Niederdruckbereich (bis 100 bar), in dem beispielsweise Kunststoffe zu durchlässig sind, wird dies zum Problem. Es empfehlen sich daher Stahlleitungen, die im Hochdruckbereich ohnehin Standard, aber natürlich auch teurer sind. Doch hier lohnt sich die Investition: Bei klassischem Edelstahl sind viele Probleme auf Anhieb ausgeschlossen.

Rohrumformung hält jedem Druck stand

Auf der Suche nach einer zuverlässigen Lösung für diese Herausforderungen, haben wir uns für einen neuen Ansatz entschieden: Einen Rohrumformprozess, bei dem eine Dicht- und Haltekontur an das Rohrende angeformt wird. Das Ergebnis ist unser bekanntes System VOSS Lok 40. Es ermöglicht eine wirtschaftlich optimierte, kompakte und dauerhaft sichere Verbindung von Rohren in Wasserstoff-Anwendungen – sowohl im Hoch- als auch im Niederdruckbereich. Dies resultiert zum einen aus dem Zusammenspiel von Rohrkontur und Verschraubungsstutzen und zum anderen aus der Montagesicherheit des Systems. Der speziell konzipierte, maschinelle Umformprozess mit kurzen Taktzeiten führt zu einer sicheren Vormontage und schließt Fehler nahezu aus.

Fazit

Zusammengefasst lässt sich sagen, dass die technischen Anforderungen an Anlagen zur Verarbeitung von Wasserstoff hoch sind. Doch der Aufwand lohnt sich. Wasserstoff ist zweifelsfrei ein Energieträger der Zukunft, mit dem wir bei VOSS noch viel forschen werden – und stellen uns damit der weltweiten Herausforderung Klimawandel.

Sie möchten noch mehr über Wasserstoffanwendungen und den Stand der Technik erfahren?

Laden Sie hier unser kostenfreies Whitepaper

„Die Welt im Wandel: Energieträger der Zukunft. Wasserstoffsysteme in mobilen und stationären Hochdruckanwendungen“ herunter.

VOSS Lok 40 macht hybrides Brennstoffzellensystem leckagesicher

VOSS Lok 40 macht hybrides Brennstoffzellensystem leckagesicher

Wenn es um zukunftsfähige Kraftstoffe geht, ist Wasserstoff Thema Nummer eins. Dennoch gestaltet es sich immer noch schwierig, den Transport der winzigen Moleküle völlig leckagesicher zu machen. Auch das Startup AE Driven Solutions, das mit der Konzeption von hybriden Brennstoffzellensystemen den Einsatz von Wasserstoffanwendungen vorantreibt, stand vor diesem Problem. Die Lösung lieferte schließlich unser hochdichtes Rohrverbindungssystem VOSS Lok40.

Als Experte für hybride Brennstoffzellensysteme nach Automotive-Standards hat die AE Driven Solutions GmbH aus Aachen klare Anforderungen an die Verbindungstechnik. Denn nicht zuletzt gebieten es die hohen Sicherheitsrisiken, die kleinen und leicht entflammbaren H2-Moleküle leckagefrei zu transportieren. In der Regel kommen dafür Bauteile aus Edelstahl in den Einsatz, die zusätzlich einer Wasserstoffversprödung vorbeugen. Diese rufen unter Umständen ernste Gefahrensituationen hervor, da sich der Austritt von Gas im Gegensatz zu Öl-Leckagen oft erst zu spät bemerkbar macht. Folglich gilt es, auch die geringsten Leckagemengen durch absolute Dichtheit zu verhindern. Ein strenger Test für Verbindungslösungen, den unser Rohrumformsystem VOSS Lok40 mit Bravour besteht.

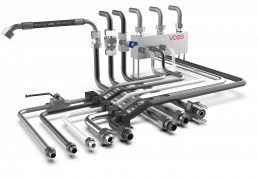

Höhere Reichweite für wasserstoffbasierte Brennstoffzellen

Eingesetzt werden soll die Verbindungstechnik in hybride Brennstoffzellensysteme, die AE Driven Solutions unter dem Projektnamen H2Range entwickelt. Das clevere Konzept kombiniert Brennstoffzelle mit Batterie, um einen CO2-neutralen Betrieb auf bis zu 400 km Strecke möglich zu machen. Die dabei verfügbare Energiemenge hängt hauptsächlich von der Größe des zur Verfügung stehenden Tanks ab. Dadurch lassen sich neben Nutzfahrzeugen, Zügen, Wasserfahrzeugen und stationären Notstromaggregaten auch mobile Kühlaggregate problemlos mit Energie versorgen. Im Vergleich ist der Transport von kühlungspflichtigen Lebensmitteln und Medizin mit einem reinen Batterieantrieb nur schwer zu realisieren. Weiterhin heben sich die hybriden Antriebe von AE Driven Solutions durch ihre besondere Betriebsphilosophie ab. Herkömmliche Brennstoffzellensysteme werden normalerweise hochdynamisch betrieben. Unterdessen läuft H2Range nach dem Range-Extender-Prinzip, das praktisch drucklose Kathodenluft utilisiert. Folglich belaufen sich die Betriebspunkte des Systems auf Volllast, Standby und Aus. Der Vorteil dabei: Das H2Range-System muss lediglich auf einen Betriebspunkt hin optimiert sein und kann außerdem eine große Menge an Verdichtungsenergie einsparen.

Rohrumformsystem mit hoher Montagesicherheit

Auf der Suche nach Verbindungslösungen, die diesen empfindlichen Voraussetzungen entsprechen, entschied sich AE Driven Solutions schließlich für VOSS Lok40. Das Rohrverbindungssystem konnte nicht nur die hohen Anforderungen völliger Leckagefreiheit erfüllen, sondern überzeugte auch mit seiner unkomplizierten Montage. Der maschinelle Umformprozess mithilfe der VOSS Lok40 Umformmaschine spart hierbei wichtige Zeit und Kosten – auch dank der Reduzierung von Bauteilen und Wartungsarbeiten. Weiter sorgt das Zusammenspiel der Rohrkontur und des Verschraubungsstutzen für eine höhere Montagesicherheit, samt Vorteilen in der Qualitätsendkontrolle und der Rückverfolgbarkeit.

IVECO Daily kommt leckagefrei noch 2022

Prozesssicherheit ist das A und das O bei Wasserstoffanwendungen. Zusammen mit VOSS Lok40 kann das BSZ-System von AE Driven Solutions dieser nachkommen und erreicht die erforderliche Dichtheit innerhalb des 700-bar-Wasserstofftanksystems. Im gleichen Schritt überwindet der hybride Antrieb die Schwierigkeiten der konventionellen Brennstoffzellen- und Batteriesysteme und kombiniert die Vorteile der beiden. Wir von VOSS Fluid freuen uns über die gelungene Zusammenarbeit, auch weil wir AE Driven Solutions schon seit seiner frühen Phase begleiten. Und das Resultat lässt sich voraussichtlich schon im Sommer 2022 bewundern, wenn der erste Fahrzeug-Prototyp mit dem Namen IVECO Daily und einem hybriden Brennstoffzellensystem auf den Markt kommen soll.

Wasserstoffanwendungen: VOSS Fluid erhält Zertifizierung für Einschraubvarianten

Wasserstoffanwendungen: VOSS Fluid erhält Zertifizierung für Einschraubvarianten

Wir befinden uns mitten in der Energiewende. Ein Resultat: Anwendungen für den Transport von Wasserstoff sind gefragter denn je. Immer mehr Unternehmen setzen auf den nachhaltigen Energieträger und suchen nach sicheren Transportlösungen. Doch die einzuhaltenden Standards sind hoch, denn die mikroskopischen Moleküle von Wasserstoff sind kleiner als die von Sauerstoff und leicht entzündbar. Infolgedessen gelten strenge Vorgaben für eine Zertifizierung von Wasserstoffanwendungen, bei der auf Dichtheit, Betriebsdruck und Temperaturbelastbarkeit geprüft wird. Gleichzeitig ist es schwierig, die Entwicklung der Industrie vorauszusehen. Es gilt sich an den wechselhaften Markt anzupassen und dynamisch zu planen. Wir bei VOSS Fluid setzen uns für die Herstellung von zukunftsfähigen Fluidsystemen für den Transport von erneuerbarer Energie ein. Nicht zuletzt deshalb unterzogen wir unsere metallischen und weichdichtenden Einschraubvarianten von VOSS Lok 40 einer Prüfung durch den TÜV Rheinland.

Zertifizierte Fluidsysteme für den Transport von Wasserstoff

Als Mitglieder des Deutschen Wasserstoff- und Brennstoffzellen-Verbands e.V. (DWV) und des HyCologne – Wasserstoff Region Rheinland e.V. beschäftigt uns das Thema Wasserstoff als Energieträger der Zukunft unentwegt. Es bleibt abzuwarten, ob sich die Technologie primär für den Einsatz in der Mobilität etablieren wird, aber eines ist schon jetzt klar: Die Industrie arbeitet kontinuierlich an innovativen Lösungen für erneuerbare Energien und es entsteht eine „Wasserstoff-Marktwirtschaft“. Neue Standards für Anwendungen formen sich und Unternehmen müssen am Ball bleiben, um flexibel auf etwaige Änderungen reagieren zu können.

Dazu gehört es, technische Weiterentwicklungen im Vorhinein abzuschätzen und Anwendungen für zukünftige Einsatzzwecke zu optimieren. Derzeit besteht die Herausforderung darin, proaktiv neue Fluidsysteme für den Transport von Wasserstoff zu entwickeln. Darüber hinaus legen wir großen Wert darauf, diese Technologien aus einer Hand zu liefern. Nur so können wir in der gesamten Wertkette des Wasserstoffkreislaufes präsent sein und frühzeitig optimale Lösungen sowie spezialisierten Service anbieten.

Tests nach EC 79 durch den TÜV Rheinland

Zu diesem Zweck ist die Qualität unserer Produkte unsere größte Disziplin. Den Nachweis für unsere Produktqualität liefert das Zertifikat nach EC 79. Nachdem wir dieses bereits für unser Rohranbindungssystem VOSS Lok 40 erzielen konnten, war der nächste logische Schritt unsere metallischen und weichdichtenden Einschraubvarianten anzugleichen. Die Europäische Gemeinschaft für Komponenten und Systeme setzt die Zulassung für den Einsatz der Komponenten und Rohrverbindungssysteme in wasserstoffbetriebenen Fahrzeugen voraus. Die Tests nach EC 79 der beiden Einschraubvarianten erfolgten dabei durch den TÜV Rheinland. Das Ergebnis lässt sich sehen: Selbst bei 350 bar Betriebsdruck und Temperaturen von -40 °C bis 120 °C dichten die Wasserstoffanwendungen leckagefrei ab und qualifizieren sich für das Zertifikat. Damit vereint VOSS Fluid die wichtigsten nationalen und internationalen Zulassungen für das gesamte Rohrspektrum im Bereich Wasserstoff.

Kundenindividuell statt Standard: erhöhte Nachfrage nach einbaufertigen Leitungen

Kundenindividuell statt Standard: erhöhte Nachfrage nach einbaufertigen Leitungen

Georg Rempel, unser Products und Service Leiter im Interview

Mit der wachsenden Popularität und der daraus resultierenden Nachfrage nach Wasserstoffanwendungen eröffnen sich neue Herausforderungen für Fluidsysteme. Unser Experte für einbaufertige Leitungen ist Georg Rempel, Products und Service Leiter bei VOSS Fluid, den wir für ein kurzes Interview zu dem Thema gewinnen konnten. Dabei wollten wir unter anderem wissen, welche neuen Anforderungen dieser Wandel für Hersteller von Verbindungslösungen bedeutet.

Georg, du arbeitest nun seit über 18 Jahren für VOSS Fluid. Was macht für dich die Arbeit mit Hydraulik und speziell VOSS Fluid so interessant?

Mit Innovation entstehen ständig neue Anforderungen an die Verbindungstechnik, die gelöst werden müssen. Auch unsere Kunden entwickeln sich stetig weiter und es liegt an uns, die neuen Ansprüche zu erfüllen. Wir bei VOSS Fluid reagieren proaktiv auf diese Aufgabe. Ein Beispiel dafür ist unser Rohrumformsystem VOSS Lok 40, dass wir schon frühzeitig auch auf Wasserstoffanwendungen hin optimiert haben.

Zum Produktportfolio von VOSS Fluid gehören unter anderem einbaufertige Hydraulikleitungen, deren Markt derzeit einen Wandel erlebt. Kannst du uns verraten, in welche Richtung sich dieser Markt zukünftig bewegt?

Schon jetzt nehmen individuelle Kundenanfragen zu. Die Nachfrage nach ausgewogenen Kombinationen aus verschiedenen Materialien und Funktionen steigt, während die Kosten immer niedriger sein sollen und die Bauräume schrumpfen. Zusätzlich bevorzugen viele einbaufertige Schlauch- und Rohrleitungen mit passenden Anschlusskomponenten in Stahl oder Edelstahl. Dabei darf man jedoch gleichzeitig die individuellen Anforderungen, wie beispielsweise Befestigungspunkte, Prozesssicherheit oder Dichtheit nicht außer Acht lassen. Letzten Endes geht es den Unternehmen darum, flexibler agieren zu können. Dadurch werden auch Montage, Montagesicherheit und Reinheitsanforderungen zu wichtigen Themen. Vor allem Trendthemen, wie die bereits genannten Wasserstofflösungen oder gasförmige Energieträger sind für die Fertigung von einbaufertigen Rohr- und Schlauchleitungen ein anwachsender Aspekt. VOSS Fluid leistet diese Flexibilität schon beim Bestellvorgang. Egal ob Kleinserie oder Großserie, der Kunde bekommt was er bestellt.

Du hast von vormontierten Systemen gesprochen. Welche Innovationen erwarten uns hier im Hinblick auf mobile Anwendungen noch?

Die beliebtesten Baugruppen für den mobilen Bereich sind vermehrt vormontierte Systeme. Der Kunde kann diese im Anschluss unverzüglich an sein Eigensystem anbinden. Führt man diesen Gedanken fort kommt man auf das Ergebnis, dass Plug & Play-Lösungen in Zukunft das Go-To-Produkt für die meisten Unternehmen werden. VOSS Fluid hat dafür schon eine Antwort parat: Wir haben VOSS Plug entwickelt, das die Montage stark vereinfacht. Der Monteur muss die Schlauchleitung lediglich einstecken und versiegeln, was die Prozesssicherheit erhöht und den Einbau beschleunigt.

Welche essenziellen mittelfristigen Trends kristallisieren sich derzeit für hydraulische Anwendungen heraus?

Zunächst ist da die Digitalisierung, die in den letzten Jahren immer relevanter für die Branche geworden ist. So finden Diagnosen, Wartungen und Services der Hydrauliksysteme vermehrt über digitale Kanäle statt. Ferner verkleinert sich der Bauraum in Baumaschinen und Nutzfahrzeugen, sodass Hersteller platzsparend entwickeln und komplexere Geometrien schaffen müssen. Obendrein steigen, wie bereits beschrieben, die Erwartungen hinsichtlich niedrigeren Kosten und erhöhter Reinheit – keine leichte Aufgabe das alles unter einen Hut zu bringen. Weiterhin sollen die Rohrleitungen zunehmend höheren Drücken standhalten oder leistungsfähigere Technik in die Systeme integriert werden.

Wie bereitet sich VOSS Fluid auf diese Veränderungen vor?

VOSS kombiniert Altbewährtes mit Neuem: Indem wir unsere erprobten Verbindungslösungen optimieren oder auf die neuen Anwendungen ausrichten, bleiben wir nicht nur konkurrenzfähig, sondern können gleichzeitig den Kundenanforderungen auf dem gesamten Markt nachkommen. Dazu ist es kontinuierlich nötig, die eigenen Anlagen und den Maschinenpark zu optimieren sowie Qualitäts- und Dichtungsprüfungen durchzuführen. Erst dieses Jahr hat VOSS Fluid in die Zertifizierung von VOSS Lok 40-Einschraubvarianten investiert. Das Verbindungssystem ist unsere Lösung für den fluiden Transport von Wasserstoff und dichtet selbst Hochdrucktanksysteme völlig leckagefrei ab. Mit dem Zertifikat nach EC79 hat VOSS Fluid nun einen offiziellen Beleg für die Qualität. Für besonders enge Montageräume haben wir wiederum unser neues System VOSS Plug entworfen. Montage und Demontage sind mit dem innovativen Stecksystem keine Schwierigkeit mehr und gestalten sich viel komfortabler als gewohnt. Trotzdem bietet es eine außergewöhnliche Leckagesicherheit. Wie Du merkst, sind wir auf alle Eventualitäten vorbereitet. Ich bin jetzt schon gespannt darauf, welche neuen Trends uns in der Fluidtechnik noch erwarten – und welche Lösungen VOSS Fluid dafür in petto hat.

Hydraulische Verbindungstechnik in Schwerlaststaplern – M Fahrzeugbau setzt auf VOSS Plug

Hydraulische Verbindungstechnik in Schwerlaststaplern – M Fahrzeugbau setzt auf VOSS Plug

Unser System VOSS Plug muss sich in einer mehrmonatigen Testphase bei dem Westerwälder Staplerhersteller M Fahrzeugbau beweisen. Die Anforderungen der Hydraulik in Schwerlaststaplern sind hoch und häufig fehlt es an unkompliziert zu montierenden sowie für Wartungszwecke zu demontierenden Lösungen, die gleichzeitig eine hohe Leckagesicherheit gewährleisten. Hier kommt VOSS Plug ins Spiel, das genau für solche Systeme gemacht ist.

Das Unternehmen M Fahrzeugbau hat als Hersteller von Schwerlast-Staplern einen Anspruch auf Sicherheit und Genauigkeit in der Verbindungstechnik ihrer Hydraulikssysteme – vor allem bei diesen Stapler-Ungetümen, wie sie das Unternehmen herstellt. In der hydraulischen Verbindungstechnik haben sich Verschraubungslösungen für eine sichere und leckagefreie Montage bewährt. Doch gibt es immer wieder Situationen, in denen sie Schwächen aufzeigen – beispielsweise bei hydraulischen Systemen in Staplern, wo Raum immer knapp bemessen und auch nachträglich nur schwer zugänglich ist. Wenig Spielraum und die beschränkte Zugänglichkeit der Verschraubungen machen Monteuren das Leben schwer. Doch gerade beim Ausfall eines hoch spezialisierten Fahrzeugs ist Eile geboten, denn normalerweise stehen keine Ersatzfahrzeuge bereit und die Logistik gerät ins Stocken. Umso wichtiger ist ein verlässliches Verbindungssystem bei dem Transport von schweren Lasten, die hohen Druck und große Kraft darauf auswirken.

M Fahrzeugbau ist seit 2012 eine Schwesterfirma der Appenfelder GmbH, ein Intralogistik-Kompetenzzentrum für Leistungen rund um Flurförderzeuge, Lagertechnik, Arbeitsbühnen, Anbautechnik und Reinigungsgeräte. M Fahrzeugbau bedient mit der Herstellung von Schwerlast-Kompaktstaplern einen Nischenmarkt, in dem es sich durchzusetzen weiß. Von durchschnittlich 100 Geräten, die als jährlicher Bedarf in Europa gelten, werden ca. 20 bis 30 von M Fahrzeugbau vertrieben. Als weiteren Service bietet der Betrieb außerdem individuell angepasste Sechs- bis Vierzigtonner an. Den hohen Anforderungen entsprechend, suchte M Fahrzeugbau nach einer besseren Lösung für ihre hydraulische Verbindungstechnik. Wie praktisch, dass wir genau für diese Art von Anwendungen VOSS Plug entwickelten.

Stecken statt Schrauben in Hydrauliksystemen

Werkzeuglos und durch einfaches Stecken montierbar spart VOSS Plug nicht nur Zeit, sondern sorgt gleichzeitig für Leckagefreiheit und ein stabiles Verbindungssystem. Dazu legten wir großen Wert auf eine spannungslose Montage ohne Richtungsabweichung. Innerhalb von fünf Sekunden lässt sich VOSS Plug installieren und kann gleichfalls platz- und zeitsparend montiert und demontiert werden. Den Schlüssel für eine hohe Druckbelastbarkeit bis zu 400 bar, erreicht das Stecksystem durch unsere patentiere Keilschieberverriegelung.

Diese sorgt mit einer aktiven und sichtbaren Verriegelung für eine vollständige 360°-Klammerung des Sondersprengrings. Auch bei der Demontage ist nichts zu befürchten: Selbst wenn das System entriegelt wird während die Leitung noch unter Druck steht, passiert nichts. Erst wenn der Monteur den Stecker ca. drei Millimeter gegen die Druckrichtung bewegt, nimmt der Haltering seine Öffnungsposition ein und er kann das Stecksystem vollständig lösen.

Die Richtungsabweisungen haben wir mit einer speziellen Stecktechnik vorgebeugt: Sie passt sich stets eigenständig dem idealen, spannungsfreien Verlauf der Schlauchrichtung an. Möchte man auf den Adapterstutzen verzichten, bieten wir außerdem eine integrierte Steckvariante von VOSS Plug an. Dabei sehen wir kundenseitig im Anschlussbereich der Anlage Formbohrungen vor, sodass der Adapterstutzen nicht mehr notwendig ist.

Leckagesichere Verbindungstechnik im Feldversuch

Von der Funktion wollte sich M Fahrzeugbau in einem Feldtest über mehrere Monate hinweg selbst überzeugen. Ein erfolgreicher Test würde die flächendeckende Implementierung von VOSS Plug in alle Maschinen des Fahrzeugbauers bedeuten. Bisher verläuft der Einsatz optimal und M Fahrzeugbau sieht VOSS Plug als ideales System, um die Schraubanschlüsse zu ersetzen. Damit würde die Installation und Instandhaltung hydraulischer Verbindungstechnik in Schwerlaststaplern in Zukunft um einiges erleichtert.

„Wir sind begeistert von den bisherigen Ergebnissen mit VOSS Plug in unseren Fahrzeugen. Die neue Verbindungstechnik für Hydraulikleitungen ermöglicht es uns, effizienter und kundenorientierter zu fertigen. Mit dem Aufstecksystem können Maschinen schneller und unkomplizierter gewartet werden und der Bauraum wird effizient genutzt. Wir gehen davon aus, dass VOSS Plug nach der Testphase das ideale System für unsere Fertigung ist“, erklärt Michael Breunig, Geschäftsführer der Appenfelder GmbH und der M Fahrzeugbau GmbH.