Hydrogen: Solutions for plant engineering

In our series on hydrogen applications, we have already provided a brief overview of why hydrogen is such an important topic for plant engineering, and therefore for us at the VOSS Group. Wherever hydrogen needs to flow, secure lines and connections for transporting and storing H2 are essential. An overall system concept is important for us in plant engineering as well. VOSS designs ready-to-install line systems, as well as fully assembled plug and play assemblies for hydrogen applications, tailored to individual customer requirements.

Let’s start with an example of an application where our solutions are used in plant engineering: industrialization of electrolyzers. Electrolyzers are used in a wide range of applications and areas: in so-called power-to-heat and power-to-gas solutions, as power storage and in industry, as well as in the area of mobility and research. The technical requirements for such systems for processing hydrogen are high, because the pressures and temperatures used push the materials used to their limits. Therefore, all hydrogen applications require one thing: durable and secure tube connections.

With such a volatile medium as hydrogen, in particular, it is essential to avoid even the smallest leaks. Whether we are working in a low pressure range, as with electrolysis, or in high pressure systems, like hydrogen filling stations, is immaterial. The VOSS Group manufactures series-stable line and connection systems, as well as valve technology for many different applications, equipped with the proven VOSS Lok40 connection system. Other examples of where our system solutions are used include steam reforming systems, mobile fueling stations, hydrogen trailers used to transport hydrogen, and distribution stations in gas networks, which are to be retrofitted successively to distribute hydrogen.

Containers for power generation using hydrogen

One thing is clear: Germany will continue to import a large portion of its hydrogen in the future. Countries like Spain, Morocco, Australia, Chile, and Norway, to name just a few examples, have long coastlines, meaning they have ideal conditions to generate power using photovoltaic systems. This also means they have better conditions to generate hydrogen than Germany does. There are different transportation options to bring hydrogen from these countries to Germany. As of yet there are few hydrogen pipelines, which would likely be the most economical solution for transportation over long distances. Therefore, in Germany we have to generate our own hydrogen – ideally through “green” renewable energy and processes. The most widespread and well-developed solutions for hydrogen generation at present include stationary and mobile containers. Hydrogen generation systems can be installed directly on site at locations where power is produced, such as at wind or solar farms. Further processing can then be carried out by generating, storing, filling, transporting, and fueling the hydrogen. A large number of lines and connections are needed for each container system. And, what’s more, each container has a control center for the hydrogen cycle – a control cabinet.

System solutions approach for plant engineering

The heart of our portfolio of solutions for plant engineering is our VOSS Lok40 connection system. It ensures durable and secure connections of tubes used in hydrogen applications, with the highest resistance to leaks in all pressure ranges, and for a range of gaseous media. This reliability results on the one hand from the interaction of the tube contour and the screw fitting piece and on the other hand from the assembly reliability of the system. Our Valves also prove their advantages here: they fit perfectly to the contour of the VOSS Lok40 and ensure a very well-sealed connection in hydrogen and gas-based drive systems – in particular in the high-pressure range of up to 700 bar.

Especially in the hydrogen sector, VOSS stands for systems expertise and the goal of standardizing and industrializing systems to get them ready for the market. We are experts in developing and producing customer-specific system solutions for both mobile and stationary applications. In doing so, we work along the entire hydrogen supply chain: from producing the hydrogen itself, for instance via electrolysis, to storing and transporting the hydrogen, and even distributing it to the consumer. This also includes the fuel cell itself, in which thermal management of cooling cycles is an important application.

Would you like to learn more about H2?

Our free whitepaper „The World in Transition: Energy Carriers of the Future. Hydrogen systems in mobile and stationary high-pressure applications“ illustrates the many different potential applications for hydrogen, and discusses the current state of the art.

Wasserstoff: Einsatz in der Automobilindustrie

Die unterschiedlichsten Industriebranchen haben den Wert von Wasserstoff bereits erkannt und nicht umsonst wird er als Kraftstoff der Zukunft gehandelt. Mit dem wachsenden Interesse nutzen viele Unternehmen vermehrt den grünen Energieträger in ihren Systemen und kontinuierlich entstehen neue Konzepte und Ideen für dessen Einsatz. In diesem Blog nehmen wir eines der wichtigsten Einsatzgebiete von Wasserstoffanwendungen unter die Lupe: die Automobilbranche.

Wer sich mit dem Thema Wasserstoff auseinandersetzt, dem erschließt sich schnell die hohe Vielfalt an Einsatzmöglichkeiten. Mehr und mehr Branchen nutzen das enorme Potenzial und bauen auf dem aktuellen Stand der Technik auf. Besonders in der Automobilindustrie sind neue Antriebsmöglichkeiten gefragt, die eine umweltfreundliche Alternative zu den herkömmlichen Verbrennungsmotoren bieten können. Zwar denken bei dem Thema alternative Antriebe für die Automobilindustrie viele sofort an Elektro- oder Hybrid-PKW, doch eröffnet die Nutzung von nachhaltigen Energien noch zahlreiche andere Möglichkeiten.

Denn auch Nutzfahrzeuge wie Schlepper, LKW, mobile Arbeitsmaschinen und Flurförderfahrzeuge müssen langfristig eine Lösung mit alternativen Antrieben finden – und hier kommt der Wasserstoff ins Spiel. Dieser kann nämlich zu synthetischen Kraftstoffen verarbeitet und somit in Verbrennungsmotoren eingesetzt werden. Die Herausforderung bei dieser Anwendung sind notwendige hohe Reichweiten bei schwerbeladenen Fahrzeugen. Da herkömmliche elektrische Antriebe den hohen Energieverbrauch nicht decken können, ist Wasserstoff der zukunftsfähigste Energieträger auf diesem Gebiet.

Ein Musterbeispiel für raffinierte Antriebskonzepte sind die Hybridsysteme von AE Driven Solutions. Deren cleveres Konzept kombiniert die ambiente betriebene Brennstoffzelle mit einer Batterie und sorgt somit für einen CO2-neutralen Antrieb mit bis zu 400 km Reichweite. Das System hat insgesamt drei Betriebspunkte: Voll-Last, Standby und Aus. Dadurch muss es nur auf einen einzelnen Betriebspunkt hin optimiert werden und kann deshalb eine große Menge an Verdichtungsenergie einsparen. Außerdem hängt die verfügbare Energiemenge des Brennstoffzellensystems vorrangig von der Kapazität des Tanks ab. So lassen sich auch Fahrzeuge mit mobilen Kühlaggregaten elektrisch betreiben. Mit einem reinen Batterieantrieb ist der Transport von vergänglichen Waren wie Lebensmitteln oder Medizin hingegen nicht realisierbar.

Leckagefreier Wasserstofftransport

Um die theoretischen Vorteile von Wasserstoff in die Praxis umzusetzen, bedarf es hochdichter Verbindungslösungen. Das liegt daran, dass Wasserstoff das kleinste Molekül und dementsprechend sensibel zu transportieren ist – besonders im Hochdruckbereich. Da sich bei VOSS Fluid alles rund um zukunftsfähige Anwendungen dreht, haben wir natürlich auch dafür eine Lösung. Unser Ansatz heißt VOSS Lok 40: Ein Rohrumformsystem, bei dem der Monteur mithilfe von einer Umformmaschine eine Dicht- und Haltekontur and das Rohrende anformt. Kombiniert mit einem entsprechenden Ventilsystem spielt VOSS Lok 40 noch weiter seine Stärken aus, um eine hochdichte Verbindung in wasserstoff- und gasbasierenden Antriebssystemen zu schaffen.

VOSS schloss sich dazu 2022 mit der HypTec GmbH zusammen. Die Hochdruckventilkomponenten des Unternehmens eignen sich für Wasserstoffanwendungen und den fluiden Gastransport. Bei der Konzeption der ausgefeilten Komponenten helfen HypTecs lange Erfahrung und hohe Expertise auf dem Gebiet der Ventiltechnik. Im Zusammenspiel mit VOSS Lok 40 bildet sich so ein leckagefreies Gesamtsystem für den Transport und die Speicherung von Wasserstoff im Hochdrucksektor von bis zu 700 bar.

Sie möchten erfahren, was Wasserstoff noch alles draufhat?

In unserem kostenfreien Whitepaper

„Die Welt im Wandel: Energieträger der Zukunft. Wasserstoffsysteme in mobilen und stationären Hochdruckanwendungen“ gehen wir auf die vielfältigen Einsatzmöglichkeiten im Hochdruckbereich ein und klären allgemeine Fragen zum Thema Wasserstoff.

Hydrogen: Application in the automotive industry

A wide variety of industrial sectors have already recognized the value of hydrogen, and there is good reason why it is seen as the fuel of the future. With the growing interest, many companies are increasingly using the green energy carrier in their systems and new concepts and ideas for its use are continuously emerging. In this blog, we take a closer look at one of the most important areas of application for hydrogen: the automotive industry.

Anyone who deals with the topic of hydrogen quickly realizes the great variety of possible applications. More and more industries are exploiting the enormous potential and building on the current state of the art. The automotive industry in particular is looking for new drive options that can offer an environmentally friendly alternative to conventional combustion engines. While many immediately think of electric or hybrid cars when the topic of alternative drives for the automotive industry comes to mind, the use of sustainable energy opens up numerous other possibilities.

After all, commercial vehicles such as tractors, trucks, mobile machinery and industrial trucks also need to find a long-term solution with alternative drives - and this is where hydrogen comes into play. It can be processed into synthetic fuels for use in internal combustion engines. The challenge in this application is the high range required for heavily loaded vehicles. Since conventional electrical systems cannot meet the high energy consumption, hydrogen is the most future-proof energy carrier in this field.

One prime example of sophisticated drive concepts are the hybrid systems from AE Driven Solutions. Their clever concept combines the ambient fuel cell with a battery to provide a CO2-neutral drive with a range of up to 400 km. The system has a total of three operating points: Full load, Standby and Off. Consequently, it only needs to be optimized for a single operating point, which helps it save a large amount of compression energy. In addition, the amount of energy available from the fuel cell system depends primarily on the capacity of the tank. This means that vehicles with mobile refrigeration units can also be operated electrically. With a pure battery drive, on the other hand, the transport of perishable goods such as food or medicine is not feasible.

Leak-free hydrogen transport

In order to put the theoretical advantages of hydrogen into practice, high-density connection solutions are required. This is because hydrogen is the smallest molecule and accordingly sensitive to transport - especially in the high-pressure range. Since everything at VOSS Fluid revolves around future-proof applications, we naturally have a solution for this as well. Our approach is called VOSS Lok 40: A tube forming system in which the fitter uses a forming machine to form a sealing and retaining contour on the tube end. Combined with a matching valve system, VOSS Lok 40 plays to its strengths even further to create a high-density connection in hydrogen- and gas-based propulsion systems.

VOSS joined forces with HypTec GmbH in 2022 for this purpose. The company's high-pressure valve components are suitable for hydrogen applications and fluid gas transport. HypTec's long experience and high level of expertise in the field of valve technology help in designing the sophisticated components. In combination with VOSS Lok 40, this forms a leak-free overall system for the transport and storage of hydrogen in the high-pressure sector of up to 700 bar.

Would you like to find out what else hydrogen can do?

In our free whitepaper „The World in Transition: Energy Carriers of the Future. Hydrogen systems in mobile and stationary high-pressure applications“, we go into detail about the wide range of possible applications in the high-pressure sector and clarify general questions about hydrogen.

Hydrogen: Basics and state of the art

As a sustainable company, we at VOSS Fluid always focus on sustainable ideas and approaches. We develop our products with this in mind, with the aim of supporting advanced types of propulsion. It is no secret that we have been devoting a great deal of attention to the topic of hydrogen for a number of years. In this blog post, we will first delve into the current state of the art.

Hydrogen-based technologies are among the most important factors when it comes to finding zero-emission alternatives in energy supply. Hydrogen is expected to continuously replace fossil fuels such as coal, oil and natural gas. Analyses show that its use in fuel cells not only reduces climate gases, but also creates new opportunities to provide fuel. At the same time, hydrogen is essential for industrial applications. As a process agent, it is an important basic material for the synthesis of chemical compounds and in reduction reactions in metallurgy. Since pure hydrogen is not a natural phenomenon, it must be produced by using energy. In this context, the differentiation of hydrogen by color has evolved.

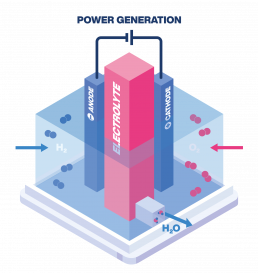

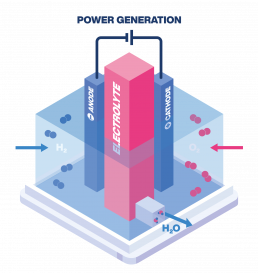

The two most common production methods are hydrogen from hydrocarbons and hydrogen from water. Preferably, hydrogen is produced from natural gas or from long-chain hydrocarbons (gasoline). Another established process is steam reformation, in which the hydrocarbons are split in several steps under pressure and temperature with steam to form H2, CO and CO2. Electrolysis is usually the process of choice for recovery from water. In this process, water is split into hydrogen and oxygen using electricity. If the electricity comes from sustainable energy sources, it is commonly referred to as green hydrogen, for example if it is produced from wind power, water or solar parks. The concept of converting surplus electricity into hydrogen offers a particularly attractive way of making efficient use of the high availability of sustainable energy sources.

Unique challenges of hydrogen in the high-pressure range

But hydrogen can be tricky. Dealing with the gas poses a number of challenges. First and foremost, the technical requirements for systems for processing hydrogen are very high, as the pressures and temperatures utilized put great stress on the deployed materials. Because of its small molecular size, hydrogen quickly leads to embrittlement of the material in metals. The inherent flammability of the gas is also a challenge, which is why correspondingly high safety standards must be upheld. Compared to the leakage of oil, for example, gas leaks are usually only detected after it’s too late. This makes suitable connection technology among the hydrogen lines all the more important. Especially in high-pressure applications (up to approx. 700 bar), solutions are required that can withstand this pressure in the truest sense of the word. This is precisely where our challenge lies in applications with hydrogen. For our connection solutions, it is essential to avoid even small amounts of leakage. And the fact that hydrogen is the smallest molecule in the world does not make things any easier. But this also becomes a problem in the low-pressure range (up to 100 bar), where plastics, for example, are too permeable. That's why steel lines are recommended, which are standard in the high-pressure range anyway, but of course also more expensive. But the investment is worthwhile here: With classic stainless steel, many problems are ruled out right from the start.

Tube forming withstands any pressure

In the search for a reliable solution to these challenges, we decided on a new approach: a tube forming process in which a sealing and retaining contour is formed onto the end of the tube. The result is our well-known VOSS Lok 40 system. It facilitates an economically optimized, compact and permanently secure connection of tubes in hydrogen applications - both in the high-pressure and low-pressure ranges. This results, on the one hand, from the interaction of tube contour and coupling socket and, on the other hand, from the assembly reliability of the system. The specially designed, mechanized forming process with short cycle times leads to reliable preassembly and virtually eliminates errors.

Summary

In summary, the technical requirements for systems designed to process hydrogen are high. But it is worth the effort. Hydrogen is undoubtedly an energy carrier of the future, with which we at VOSS will continue to conduct a great deal of research - and thus meet the global challenge of climate change.

Would you like to learn more about hydrogen applications and the state of the art ?

Please feel free to download our free whitepaper

„The World in Transition: Energy Carriers of the Future. Hydrogen systems in mobile and stationary high-pressure applications“.

Wasserstoff: Grundlagen und Stand der Technik

Als nachhaltiges Unternehmen setzen wir von VOSS Fluid stets auf zukunftsfähige Ideen und Ansätze. Zu diesem Zweck entwickeln wir unsere Produkte mit dem Ziel, fortschrittliche Antriebsarten zu unterstützen. Es ist kein Geheimnis, dass wir uns seit einigen Jahren stark dem Thema Wasserstoff widmen. In diesem Blogbeitrag gehen wir zunächst auf den aktuellen Stand der Technik ein.

Auf Wasserstoff basierende Technologien gehören zu den wichtigsten Faktoren, wenn es darum geht, emissionsfreie Alternativen in der Energieversorgung zu finden. Wasserstoff soll fossile Brennstoffe wie Kohle, Öl und Erdgas fortlaufend ersetzen. Analysen zeigen, dass sein Einsatz in Brennstoffzellen nicht nur Klimagase vermindert, sondern auch neue Möglichkeiten schafft, Kraftstoff bereitzustellen. Gleichzeitig ist Wasserstoff essenziell für industrielle Anwendungen. Als Prozessmittel ist er ein wichtiger Grundstoff für die Synthese von chemischen Verbindungen sowie bei Reduktionsreaktionen in der Metallurgie. Da reiner Wasserstoff kein natürliches Vorkommen ist, muss er durch Einsatz von Energie erzeugt werden. Hierbei hat sich die Unterscheidung des Wasserstoffs nach Farben etabliert.

Die zwei meistverbreiteten Herstellungsarten sind Wasserstoff aus Kohlenwasserstoff und Wasserstoff aus Wasser. Vorzugsweise wird Wasserstoff aus Erdgas oder auch langkettigeren Kohlenwasserstoffen (Benzin) gewonnen. Ein ebenfalls etabliertes Verfahren ist die Dampfreformation bei der die Kohlenwasserstoffe in mehreren Schritten unter Druck und Temperatur mit Wasserdampf zu H2, CO und CO2 aufgespalten werden. Bei der Gewinnung aus Wasser ist die Elektrolyse meist das Verfahren der Wahl. Hierbei wird unter Verwendung von Strom Wasser in Wasserstoff und Sauerstoff aufgespalten. Kommt der Strom aus nachhaltigen Energiequellen wird dieser gebräuchlich als grüner Wasserstoff bezeichnet, beispielsweise wenn er aus Windkraft, Wasser oder Solarparks gewonnen wird. Das Konzept der Wandlung von Überschussstrom in Wasserstoff bietet dabei eine besonders attraktive Möglichkeit, die hohe Verfügbarkeit von nachhaltigen Energiequellen effizient zu nutzen.

Besondere Herausforderungen von Wasserstoff im Hochdruckbereich

Doch auch Wasserstoff hat seine Tücken, sodass sich im Umgang mit dem Gas einige Herausforderungen ergeben. Unter anderem sind die technischen Anforderungen an Anlagen zur Verarbeitung von Wasserstoff sehr hoch, da die verwendeten Drücke und Temperaturen die eingesetzten Werkstoffe stark belasten. Denn aufgrund seiner geringen Molekülgröße führt Wasserstoff bei Metallen schnell zu Versprödungen des Materials. Auch die leichte Brennbarkeit des Gases ist eine Herausforderung, weshalb entsprechend große Sicherheitsstandards eingehalten werden müssen. Im Vergleich zum Austritt von Öl beispielsweise werden Gas-Leckagen in der Regel erst zu spät erkannt. Umso bedeutender ist eine geeignete Verbindungstechnologie unter den Wasserstoffleitungen. Gerade bei Hochdruckanwendungen (bis ca. 700 bar) sind Lösungen gefordert, die diesem Druck im wahrsten Sinne des Wortes standhalten. Genau hier liegt unsere Herausforderung in der Anwendung mit Wasserstoff. Für unsere Verbindungslösungen ist es essenziell, selbst geringe Leckagemengen zu vermeiden. Dass Wasserstoff das kleinste Molekül der Welt ist, macht die Sache nicht leichter. Aber auch im Niederdruckbereich (bis 100 bar), in dem beispielsweise Kunststoffe zu durchlässig sind, wird dies zum Problem. Es empfehlen sich daher Stahlleitungen, die im Hochdruckbereich ohnehin Standard, aber natürlich auch teurer sind. Doch hier lohnt sich die Investition: Bei klassischem Edelstahl sind viele Probleme auf Anhieb ausgeschlossen.

Rohrumformung hält jedem Druck stand

Auf der Suche nach einer zuverlässigen Lösung für diese Herausforderungen, haben wir uns für einen neuen Ansatz entschieden: Einen Rohrumformprozess, bei dem eine Dicht- und Haltekontur an das Rohrende angeformt wird. Das Ergebnis ist unser bekanntes System VOSS Lok 40. Es ermöglicht eine wirtschaftlich optimierte, kompakte und dauerhaft sichere Verbindung von Rohren in Wasserstoff-Anwendungen – sowohl im Hoch- als auch im Niederdruckbereich. Dies resultiert zum einen aus dem Zusammenspiel von Rohrkontur und Verschraubungsstutzen und zum anderen aus der Montagesicherheit des Systems. Der speziell konzipierte, maschinelle Umformprozess mit kurzen Taktzeiten führt zu einer sicheren Vormontage und schließt Fehler nahezu aus.

Fazit

Zusammengefasst lässt sich sagen, dass die technischen Anforderungen an Anlagen zur Verarbeitung von Wasserstoff hoch sind. Doch der Aufwand lohnt sich. Wasserstoff ist zweifelsfrei ein Energieträger der Zukunft, mit dem wir bei VOSS noch viel forschen werden – und stellen uns damit der weltweiten Herausforderung Klimawandel.

Sie möchten noch mehr über Wasserstoffanwendungen und den Stand der Technik erfahren?

Laden Sie hier unser kostenfreies Whitepaper

„Die Welt im Wandel: Energieträger der Zukunft. Wasserstoffsysteme in mobilen und stationären Hochdruckanwendungen“ herunter.