VOSS Ring M and the end of over-tightening

VOSS Spotlight

We regularly shine the spotlight on one of our products in our "Spotlight" column and focus on a solution to a specific problem. Short, clear, informative - without frills and served in a bite-sized format. Do you have specific questions about the topic in question? Please feel free to get in touch with us.

In the Spotlight: VOSS Ring Mand the end of over-tightening

Creating a genuine alternative to conventional cutting ring systems - that was the idea behind the design of our own, patented VOSS Ring M cutting ring system. In hydraulic systems, cutting ring systems are known to ensure the leak-free connection of tubes - or at least that's what they are supposed to do. But a prerequisite for process-safe connection is an experienced fitter who has an eye on even the smallest sources of error and precisely executes the required assembly line. A major source of error is over-tightening, which often happens to inexperienced (and doubtless even experienced) fitters.

The solution of your problem

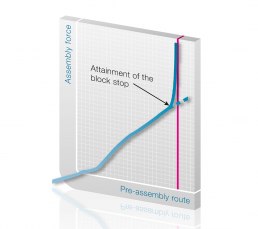

We counter this in our VOSS Ring M with pre-assembly studs. The patented solution for connecting steel and stainless steel tubes is easy to handle and enables even inexperienced or frequently changing personnel to carry out precise pre- and final assembly. This is ensured, among other things, by the integrated stop function so that the assembly process ends at the optimum point and over-tightening is effectively prevented. The pre-assembly stud makes assembly more precise, because as soon as the ring has reached the optimum pre-assembly distance, there is a block stop. In other words, the fitter feels a clear increase in force, which means that unintentional over-tightening can be virtually ruled out.

100 million cutting rings sold worldwide

The track record since the market launch 7 years ago: well over 100 million cutting rings sold to companies from all over the world. At the Hannover Fair 2015, we had the privilege of presenting our VOSS Ring M for the first time. The message to our customers is: With the VOSS Ring M, we combine the advantages of conventional 24° cutting ring systems, i.e. reliable sealing, simple assembly and disassembly, with a new level of quality and safety. Minimum effort with maximum leak tightness, pressure resistance and quality at the same time.

For what?

• leak-free connections in hydraulic systems;

• as an alternative to conventional cutting ring systems;

• for highest pressure and dynamic load capacity up to 800 bar;

• for particularly difficult installation conditions in narrow and tight installation spaces.

For whom?

• as a facilitation of work for assemblers in general: reduction of the final assembly line from 90° to 30°;

• also for inexperienced fitters, enabling them to perform precision work.

Awesome,

because ...?

• particularly reliable assembly thanks to integrated over-tightening protection;

• leaktight thanks to integrated over-assembly protection;

• extremely high pressure load capacity through geometric reinforcement;

• reliable series assembly owing to patented stop concept;

• maximum corrosion resistance thanks to VOSS coat.

Made of which material?

• specifically developed special material, which has a high toughness and thus insensitivity to fracture;

• special zinc-nickel surface for at least 1,000 hours of corrosion resistance.

VOSS Ring M und das Ende der Übermontage

VOSS Spotlight

In unserer Rubrik „Spotlight“ setzen wir regelmäßig den Schweinwerfer auf eines unserer Produkte und thematisieren eine konkrete Problemlösung. Kurz, übersichtlich, informativ – ohne Schnickschnack, dafür mundgerecht serviert. Sie haben Detailfragen zum jeweiligen Thema? Sprechen Sie uns gerne an.

Im Spotlight: VOSS Ring M

und das Ende der Übermontage

Eine echte Alternative schaffen zu herkömmlichen Schneidringsystemen – das war die Idee hinter der Konstruktion unseres eigenen, patentierten Schneidringsystems VOSS Ring M. In hydraulischen Anlagen sorgen Schneidringsysteme bekanntlich für die leckagefreie Verbindung von Rohren – zumindest sollen sie das. Voraussetzung für die prozesssichere Verschraubung ist allerdings ein erfahrener Monteur, der auch die kleinsten Fehlerquellen im Blick hat und den geforderten Montageweg präzise ausführt. Eine große Fehlerquelle ist die Übermontage, die unerfahrenen (und sicher auch erfahrenen) Monteuren häufig passieren.

Die Lösung Ihres Problems

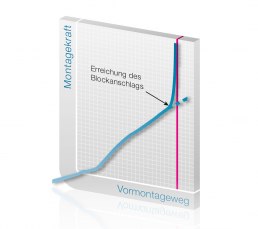

Dem entgegen setzen wir unseren VOSS Ring M mit Vormontagestutzen. Die patentierte Lösung zur Verbindung von Stahl- und Edelstahlrohren ist einfach in der Handhabung und ermöglicht selbst unerfahrenem oder häufig wechselndem Personal eine punktgenaue Vor- und Endmontage. Dafür sorgt unter anderem die integrierte Anschlagfunktion, damit der Montageprozess am optimalen Punkt endet und eine Übermontage wirksam unterbunden wird. Der Vormontagestutzen präzisiert die Montage, denn sobald der Ring den optimalen Vormontageweg erreicht hat, kommt es zum Blockanschlag. Das heißt: Der Monteur spürt einen deutlichen Kraftanstieg, wodurch unbeabsichtigte Übermontagen nahezu ausgeschlossen werden können.

100 Millionen verkaufte Schneidringe weltweit

Die Erfolgsbilanz seit der Markteinführung vor 7 Jahren: weit mehr als 100 Millionen verkaufte Schneidringe an Unternehmen aus aller Welt. Auf der Hannover Messe 2015 durften wir erstmals unseren VOSS Ring M vorstellen. Die Message an unsere Kunden lautet dabei: Mit dem VOSS Ring M verbinden wir die Vorteile von herkömmlichen 24° Schneidringsystemen, also zuverlässiges Abdichten, einfache Montage bzw. Demontage, mit einem neuen Qualitäts- und Sicherheitsniveau. Minimaler Kraftaufwand bei gleichzeitigem Maximum an Leckagesicherheit, Druckbelastbarkeit und Qualität.

Für was?

• leckagefreie Verbindungen in hydraulischen Anlagen;

• als Alternative zu herkömmlichen Schneidringsystemen;

• für höchste Druck- und dynamische Belastbarkeit bis 800 bar;

• für besonders schwierige Einbaubedingungen in engen und kompakten Bauräumen.

Für wen?

• als Arbeitserleichterung für Monteure im Allgemeinen: Verringerung des Endmontagewegs von 90° auf 30°;

• auch für unerfahrene Monteure, die zur Präzisionsarbeit befähigt werden.

Super, weil...?

• besonders montagesicher durch integrierten Übermontageschutz;

• leckagesicher durch optimalen Rohreinschnitt;

• extrem hohe Druckbelastbarkeit durch geometrische Verstärkung;

• prozesssichere Serienmontage durch patentiertes Anschlagskonzept;

• höchste Korrosionsbeständigkeit dank VOSS coat.

Aus welchem Material?

• eigens entwickelter Sonderwerkstoff, der eine hohe Zähigkeit und damit Bruchunempfindlichkeit aufweist;

• spezielle Zink-Nickel-Oberfläche für mindestens 1.000 Stunden Korrosionsbeständigkeit.

Weiterführende Informationen

zur rundum sicheren VOSS Ring M Schneidringverschraubung

Montageschulungen ab sofort im Webinar-Style

Wir trainieren online: Montageschulungen ab sofort im Webinar-Style

Praxis trifft Theorie – VOSS Fluid-Schulungen gibt es ab sofort auch online. In den Online-Webinaren lehren unsere Spezialisten den Einsatz und die Montage unserer Produkte mithilfe theoretischer Leitfäden und Tipps aus der Praxis. Die jeweilige Produkt- und Montageschulung ist an die individuellen Anforderungen der Teilnehmer angepasst. Es stehen mehrere Termine zur Auswahl.

Ob Leitfäden zur sicheren Schneidringmontage oder Hilfestellungen, um die korrekten Verbindungssysteme den verschiedenen Einsatzbereichen zuzuordnen: VOSS Fluid bietet Monteuren sowie Entscheidern eine detaillierte Einführung. Mit unserem neuen Webinarangebot vermitteln wir als Spezialist für Hydrauliksysteme unser Expertenwissen und Praxis-Know-how nun auch online allen Kunden, Partnern und Interessierten. Dabei geht es nicht nur um theoretische Inhalte; unsere Trainer geben auch wertvolle Praxistipps zu allen Grundlagen der Verbindungstechnik, unter anderem zu Schneidring- und Rohrumformsystemen, Dichtkegelverschraubungen sowie für die Montage nötigen Hilfsmittel.

Prozessoptimierungen beim Montageprozess von der Couch aus kennenlernen

Die Installation einer hydraulischen Verbindung klingt im ersten Moment nach Routine. Dennoch gilt: Die Sicherheit dieser Verbindung ist nur so gut wie ihr Monteur. In den Webinaren bringen die Experten von VOSS Fluid den Teilnehmern bei, wie man unsere Produkte ideal, sicher und mühelos montiert. Darüber hinaus erarbeiten unsere Anwendungstechniker im Rahmen spezieller Audits mögliche Einsparpotenziale oder Prozessoptimierungen beim Montageprozess direkt vor Ort. Teilnehmer lernen bei uns auch, welche Verbindung sich am besten für die jeweiligen Einsatzzwecke eignet. Dadurch sind Teilnehmer im Anschluss in der Lage dazu, stets das funktionsgerecht-bestgeeignete Verbindungssystem für die jeweilige Anwendung zu wählen.

Schulungsprogramm wird digital ausgebaut

Die Webinare finden auf einer browserbasierten Plattform und in Echtzeit statt. Das benötigte Schulungsmaterial zur persönlichen Dokumentation wird dabei von VOSS Fluid bereitgestellt und der Abschluss wird mit einem persönlichen Zertifikat belohnt. Ein Wissens-Check stellt dabei sicher, dass die Teilnehmer die Inhalte verstanden haben und zukünftig in der Praxis anwenden können.

Zurzeit bietet VOSS Fluid 45-minütige Webinare zu den Themen „sichere Schneidringmontage nach DIN 3859-2“ und „Dichtkegelverschraubungen (DKO)“ für Monteure, Instandhalter, Service-Personal und Techniker. Als Kostprobe gibt es außerdem zwei kurze How-to-Videos. Auf Anfrage bieten wir Ihnen individuell zusammengestellte Webinare an, die auf Ihre persönlichen Anforderungen zugeschnitten sind. Doch damit nicht genug: VOSS Fluid plant, mit der Zeit mehr und mehr Webinare anzubieten.

Treffen Sie unsere Experten online!

Mehr Informationen, Kontakt zu unserem Unternehmen und die Möglichkeit zur Anmeldung finden Sie hier.

Unser Dauerdichter VOSSFormSQR: seit 20 Jahren bewährte Rohrumformung

Dauerdichter VOSSFormSQR: Bewährte Rohrumformung seit 20 Jahren

Was haben der VW Golf, Ferrero Rocher und Heinz Ketchup gemeinsam? Sie alle sind Dauerbrenner im Produktportfolio des jeweiligen Herstellers. Kaum wegzudenken aus dem Sortiment und stets in einem Atemzug genannt mit dem Unternehmensnamen. Auch wir haben einen Dauerbrenner, besser gesagt: einen Dauerdichter. Unser VOSSFormSQR feiert dieses Jahr seinen 20. Geburtstag.

Als unsere Ingenieure im Jahr 2001 das Rohrumformsystem VOSSFormSQR vorstellten, ahnten wohl selbst die größten Optimisten unter ihnen nicht, dass auch 20 Jahre später kein systembedingter Ausfall bei einem unserer Kunden bekannt sein würde.

Autor: Catrin Neukirchen, Marketing-Communications bei VOSS Fluid

Die Befürchtung war eher, dass der zunächst etwas sperrig erscheinende Name für Verwirrung sorgen könnte. Heute wundert sich niemand mehr über den Zusatz SQR, der für Sicherheit, Qualität und Rentabilität steht. Das System ist Synonym geworden für leckagefreie Verbindungen im Bereich Hydraulikrohre, Rohrverbindung und hydraulische Verbindungstechnik im Allgemeinen.

Ob in mobilen Arbeitsmaschinen, im Schiffsbau oder offshore: Unser Baby von damals ist längst erwachsen und heute marktweit bekannt. Seit Markteinführung haben wie mehrere Millionen SQR-Funktionsmuttern verkauft. Das Erfolgsprinzip, das unsere Ingenieure vor 20 Jahren im Sinn hatten, gilt bis heute. Ziel war es, eine Symbiose zu schaffen zwischen montagefreundlichem Design und einem funktionell einzigartigen Aufbau. Für letzteren sorgt die Kombination von metallischer Dichtung und zusätzlicher Weichdichtung. Damit sorgt VOSSFormSQR auch bei extremen Bedingungen für eine dauerhaft leckagefreie Verbindung.

Umformen mit höchster Leckagesicherheit

Extreme Bedingungen? Nun, Hydraulikleitungen bzw. Hydraulikverbindungen stehen unter ständiger Belastung. Land- oder Baumaschinen beispielsweise kämpfen entweder mit Hitze, Kälte, hohen Drücke oder starker Reibung. Ein Bagger, der nah am Meer steht, hat durch die hohe Salzkonzentration in der Luft andere Umweltbedingungen zu meistern als ein Bagger in einem Steinbruch. Was aber für alle Einsatzgebiete gilt: Leitungsbrüche und Leckagen gilt es mit absoluter Konsequenz zu vermeiden. Nicht nur zum Schutz der Maschine, vor allem auch zum Schutz der Menschen, die in entsprechenden Umgebungen arbeiten. Hinzu kommt: Ein Großteil aller Leckagen und Undichtigkeiten von Hydraulikverbindungen entstehen durch fehlerhafte Handhabung. Dieses Risiko gilt es deutlich zu reduzieren, und genau das war einer der Denkansätze in der Entwicklung von VOSSFormSQR.

Das Ergebnis kann sich bis heute sehen lassen. VOSSFormSQR steht nach wie vor für die zuverlässige Verbindung von Edelstahl- und Stahlrohren. Unser System ist selbstverständlich auch für Marine- und Offshoreanwendungen zertifiziert – eine Branche, für die extreme Umweltbedingungen und Zuverlässigkeit zum Alltag gehören, was das System ebenfalls für viele Anwendungen mit höchstem Anspruch qualifiziert. Basierend auf einem Drei-Komponenten-Aufbau konnten unsere Entwickler aber auch diese Herausforderung meistern: VOSSFormSQR bietet dank VOSS coat höchsten Korrosionsschutz und hält auch stärksten Belastungen dauerhaft stand, beispielsweise bei hohen Druckspitzen oder starken Vibrationen. Die auf Zink und Nickel basierende Beschichtung trotzt selbst aggressiven Medien und garantiert eine besonders hohe Korrosionsbeständigkeit. Die drei erwähnten Komponenten sind eine Funktionsmutter mit integriertem Klemmring, eine Weichdichtung sowie eine kaltumgeformte 24° Rohrkontur am Ende des zu verbindenden Hydraulikrohres.

Hydraulikverbindung leicht gemacht

Ein wesentliches Ziel bei der Entwicklung von VOSSFormSQR war aber vor allem die Montagesicherheit, sodass selbst bei häufig wechselndem Montagepersonal leckage- und prozesssichere Verbindungen garantiert sind. Auch das wurde clever gelöst: Durch die metallische Dichtung und die zusätzliche Weichdichtung bietet VOSSFormSQR einen doppelten Schutz vor Leckagen. Großen Wert legt VOSS auf die komfortable und einfache Montage des Systems: Mit der Umformmaschine VOSSForm 100 stellt der Monteur die Rohrkontur her. Die SQR-Funktionsmutter mit integriertem Klemmring hat die Aufgabe, das Rohr am Umfang radial einzuspannen. Dieses Prinzip entlastet den Übergang zwischen umgeformter Kontur und Rohr, was wiederum die Toleranz gegenüber dynamischen Belastungen erhöht. Es macht das System gleichzeitig extrem robust gegenüber dynamischen Belastungen, da das Rohr auf einem längerem Bauraum zuverlässig abstützt. Dank der integrierten Anschlagplatte bei VOSSForm 100 ist die auch Prozesssicherheit der Vormontage stets gegeben: Zur Rohrumformung schiebt der Monteur das umzuformende Rohr bis zum Anschlag in die Maschine. Ein Druck auf die Starttaste löst den Prozess aus – Fehler sind dabei ausgeschlossen.

VOSSFormSQR dichtet zuverlässig seit 20 Jahren

Umformsystem seit Markteinführung ohne systembedingte Ausfälle

VOSSFormSQR dichtet zuverlässig seit 20 Jahren

Als die Ingenieure von VOSS Fluid im Jahr 2001 das Rohrumformsystem VOSSFormSQR vorstellten, ahnten wohl selbst die größten Optimisten unter ihnen nicht, dass auch 20 Jahre später kein systembedingter Ausfall bei einem Kunden bekannt sein würde. Ob in mobilen Arbeitsmaschinen, im Schiffsbau oder offshore: Heute ist das System marktweit bekannt. Seit Markteinführung hat VOSS Fluid mehrere Millionen SQR-Funktionsmuttern verkauft. Das Erfolgsprinzip: Durch ein montagefreundliches Design und den funktionell einzigartigen Aufbau mit metallischer und zusätzlicher Weichdichtung sorgt VOSSFormSQR auch bei extremen Bedingungen für dauerhaft leckagefreie Verbindungen.

Hydraulikleitungen stehen unter ständiger Belastung, sei es durch Hitze, Kälte, hohe Drücke oder Reibung. Leitungsbrüche und Leckagen gilt es mit absoluter Konsequenz zu vermeiden – auch zum Schutz der Menschen, die in entsprechenden Umgebungen arbeiten. Ein Großteil aller Leckagen und Undichtigkeiten von Hydraulikverbindungen entstehen jedoch durch fehlerhafte Handhabung. Dieses Risiko deutlich zu reduzieren, war das Ziel der VOSS-Entwickler vor mehr als 20 Jahren. Das Ergebnis war VOSSFormSQR, das bis heute für die zuverlässige Verbindung von Edelstahl- und Stahlrohren konzipiert wird. Mit der auch für Marine- und Offshoreanwendungen zertifizierten Lösung erzielt selbst häufig wechselndes Montagepersonal leckage- und prozesssichere Verbindungen. Basierend auf einem Drei-Komponenten-Aufbau bietet das System höchsten Korrosionsschutz und hält auch stärksten Belastungen dauerhaft stand, beispielsweise bei hohen Druckspitzen oder starken Vibrationen.

Fehlmontage nahezu ausgeschlossen

Die drei Komponenten sind eine Funktionsmutter mit integriertem Klemmring, ein Standardstutzen sowie eine kaltumgeformte 24° Rohrkontur am Ende des zu verbindenden Hydraulikrohres. Durch die metallische Dichtung und die zusätzliche Weichdichtung bietet VOSSFormSQR einen doppelten Schutz vor Leckagen. Großen Wert legt VOSS auf die komfortable und einfache Montage des Systems: Mit der kompatiblen Umformmaschine VOSSForm 100 stellt der Monteur die Rohrkontur her. Die SQR-Funktionsmutter mit integriertem Klemmring hat die Aufgabe, das Rohr am Umfang radial einzuspannen. Dieses Prinzip entlastet den Übergang zwischen umgeformter Kontur und Rohr, was wiederum die Toleranz gegenüber dynamischen Belastungen erhöht. Dank der integrierten Anschlagplatte bei VOSSForm 100 ist die Prozesssicherheit der Vormontage stets gegeben: Zur Rohrumformung schiebt der Monteur das umzuformende Rohr bis zum Anschlag in die Maschine. Ein Druck auf die Starttaste löst den Prozess aus – Fehler sind dabei ausgeschlossen.

Montagefreundlich und funktionell: Die Kombination von metallischer Dichtung und Weichdichtung sichert bei VOSSFormSQR dauerhaft leckagefreie Verbindungen.

Hidden Champions im Fahrzeugraum

Hidden Champions im Fahrzeugraum

Ob Automobil, Landmaschine oder Baumaschine – ohne hydraulische Verbindungstechnik versagen ihre grundlegenden Funktionen. Hydraulikleitungen sind so etwas wie die Hidden Champions im Fahrzeugraum. Weitgehend unterschätzt wird jedoch deren Optimierung auf den jeweiligen Einsatzzweck.

Sei es aus Kostengründen oder aufgrund schlechter Beratung: Der optimalen Rohrleitungsführung im Bauraum wird häufig zu wenig oder zu spät Beachtung geschenkt. Ein Fehler, den eine frühzeitige, fundierte Beratung und „Taktikschulung“ vermeiden kann.

Autor: Georg Rempel, Leiter Produktmanagement bei VOSS Fluid

In Mannschaftssportarten wie Fußball, Eishockey, Handball & Co. gibt es ein entscheidendes Element, mit der dem der Erfolg steht und fällt: die richtigen Laufwege. Sie sind der Faktor, den der Trainer vor jedem neuen Spiel überdenken und seiner Mannschaft vermitteln muss. Denn: Jeder Gegner ist anders. Kein Laufspiel ist eins zu eins kopierbar. Dieses Beispiel lässt sich übertragen: Jedes Fahrzeug ist anders und mit ihm jeder Bauraum. In hydraulischen Systemen haben Rohrleitungen die Aufgabe, die Medien zu führen. Dabei ist zu berücksichtigen, dass Rohrleitungen stets unterschiedlich verlaufen und je nach Anwendungsgebiet in unterschiedlicher Ausprägung mechanisch, korrosiv und thermisch beansprucht werden.

Von Herstellern solcher einbaufertiger Hydraulikleitungen werden folglich Kompetenzen in unterschiedlichsten Bereichen gefordert: angefangen vom Beratungs-Know-how über die Biege- und Einbau- bis zur Prüfkompetenz. Umso besser, wenn Hydraulikleitungen individuell auf den Bauraum zugeschnitten gefertigt und direkt einbaufertig geliefert werden. Das ist aber nur dann möglich, wenn die Rohrleitungsführung früh im Planungsprozess berücksichtigt wird und nicht erst lange nach dem Engineering des Maschinenraums. Denn je frühzeitiger die Kunden unsere Experten bei der Planung des Fahrzeugraums hinzuziehen, desto individueller können wir die zu verbauenden Rohr- und Schlauchleitungen fertigen – zugunsten von Funktionalität, Leckagesicherheit und Witterungsbeständigkeit. Zu diskutieren ist im Zuge dessen stets die Fertigung einer bereits einbaufertigen Leitung, die perfekt auf den jeweiligen Bauraum zugeschnitten ist. Ein weiterer Vorteil für den Kunden: Er kauft die gesamte Kompetenz des Entwicklers und Monteurs in Hinblick auf das Zusammenspiel aller Komponenten. Es werden keine einzelnen Komponenten verschiedener Hersteller verbaut; vielmehr erhält der Kunde ein ganzheitliches Montageprinzip, innerhalb dessen alle Komponenten perfekt aufeinander abgestimmt sind.

Die Taktik: Raumdeckung

Es geht kurz gesagt um die Kompetenz, eine einbaufertige Hydraulikleitung so individuell wie möglich auf den Kunden und dessen „Spielsituation“ anzupassen. Diese Kompetenz ist essenziell, um dem Kunden eine dauerhaft beständige Lösung zu fertigen, die perfekt an ein komplexes Maschinendesign – an den Raum – angepasst ist. Vom Aufhängesystem über Verschraubungen bis zum umgeformten Rohr kann ein solcher ganzheitlicher Beratungsansatz die gesamte Produktbreite berücksichtigen. Für uns als Berater bedeutet das: Wir können auf Basis eines vom Kunden zur Verfügung gestellten 3-D-Modells die Hydraulikleitungen einbaufertig konstruieren und verbauen. Die sinnvollere Alternative ist jedoch, sich der Komponenten und Komplexität des geplanten Bauraums schon im Erstgespräch anzunehmen und das Produktdesign entsprechend anzupassen – und von Punkt A bis Z alles so liefern, dass es auch im Hinblick auf den Einsatzzweck Sinn ergibt. Nehmen wir allein den Faktor Witterung: Ein Bagger im Steinbruch beispielsweise hat andere Anforderungen als ein Bagger, der an der Küste zum Einsatz kommt. Salzwasser greift das Material anders an als Erde und Staub. Die Komponenten müssen sich dabei nicht wesentlich unterscheiden, die Anforderungen und Umgebungsbedingungen unterscheiden sich jedoch teilweise massiv. Und das ist nur ein Faktor von vielen, den es zu berücksichtigen gibt. Hier ist eine hohe Beratungskompetenz verbunden mit einer exzellenten Kenntnis des „Spielfeldes“ gefordert.

Das Spielfeld: Der Fahrzeugraum

Dieses Spielfeld ist der Fahrzeugraum – und es ist tendenziell nicht nur kleiner als früher, es ist auch eng umstellt. Kunden fordern eine immer größere Effizienz in einem immer kleiner werdenden Bauraum. Dementsprechend höher muss die Effizienz des Hydrauliksystems sein. Dessen stetige Optimierung wird jedoch meist vernachlässigt, da es in der Regel das letzte Glied in der Kette ist. Viele Kunden setzen auf ein seit Jahren bestehendes Hydrauliksystem. Wir als Berater sind häufig in der Lage, diesen Kunden zu sagen: Schau mal, was du alles optimieren kannst, um eine nichtsdestotrotz geforderte Effizienzsteigerung zu erreichen. Oder konkret: Tausche deine Verbindungstechnik, so erreichst du eine wesentlich höhere Prozesssicherheit in der Fertigung bzw. eine höhere Leckagesicherheit und vermeidest Ausfälle beim Kunden.

Die Wahl der richtigen Verbindungstechnik ist hier grundlegend, kommt es bei einer Hydraulikleitung doch in erster Linie auf das Zusammenspiel zwischen Rohr und Verbindung an. Dementsprechend hoch sind die Ansprüche an diese Verbindungen: Sie müssen dauerhaft hohen Drücken standhalten, flexibel auf Schwingungen der Bauteile reagieren, strömungsgünstig und leckagesicher sein. Daher gilt es, die richtigen Komponenten sorgfältig auszuwählen und auf die Dimensionierung der Rohrleitungen (Werkstoff, Länge, Rohrinnendurchmesser, Wandstärke etc.) anzupassen.

Gegenpressing: Wenn der Druck steigt...

Aufgrund der permanenten Druckverhältnisse, Umwelteinflüsse, Beschädigungen und natürlicher Alterung ist die Lebensdauer von Hydraulikleitungen endlich. Die Verwendungsdauer von Schlauch- wie von Rohrleitungen hängen also im Wesentlichen von den Einsatz- und Umweltbedingungen ab. UV-Strahlung beispielsweise lässt das Schlauchmaterial schneller altern; Gummi verliert seine Elastizität und wird brüchig. Das bedeutet: Je anspruchsvoller bzw. extremer diese Bedingungen sind, desto angemessener sollten die Abstände sein, in denen die Leitungen ausgewechselt werden.

Von den äußeren Bedingungen abgesehen, kommt es auf die richtige Aufstellung aller Leitungskomponenten an. Auch hier besteht häufig Optimierungspotenzial – insbesondere dann, wenn das hydraulische System mehr leisten muss als ursprünglich vorgesehen, beispielsweise durch fortwährende, impulsartige Druckstöße, wodurch alle Komponenten extrem beansprucht werden. In diesem Fall gilt es, das System auf „den Gegner“ anzupassen. Auch aus diesem Grund werden wir von VOSS Fluid vermehrt zur Beratung bei Fremdsystemen hinzugezogen. Die grundlegende Frage in solchen Fällen: Wie kann das hydraulische System optimiert werden, um nachhaltig zu funktionieren und hohe Folgekosten zu vermeiden? Beispiele sind eine falsche Fixierung der Leitungen zur Befestigung, Fehler bei der Leitungsverlegung oder beengte Einbauverhältnisse – diese und viele weitere Aspekte beeinträchtigen die Lebensdauer der verbauten Komponenten und schränken die Effizienz der Maschine weiter ein.

Aus diesem Grund setzen wir von VOSS Fluid bei einbaufertigen Hydraulikleitungen auf den Systemgedanken: Gerade in der Zusammenarbeit mit global agierenden OEMs haben wir unser Angebot in den vergangenen Jahren auf individuell gefertigte, einbaufertige Hydraulikleitungen mit den entsprechenden Serviceleistungen dahinter ausgebaut. Ziel ist es, alle Einzelbauteile perfekt aufeinander abzustimmen, um die bestmögliche Funktionalität und Leckagesicherheit zu garantieren. Auf diese Weise erhalten unsere Kunden persönliche Beratung, individuelles Design und eine präzise Fertigung aus einer Hand.

Auf das Prinzip einbaufertiger Hydraulikleitungen sowie Rohrverschraubungen inklusive Service aus einer Hand setzt auch der langjährige VOSS-Kunde HYDREMA. Das international tätige Unternehmen entwickelt, baut und vermarktet hochtechnologische Baumaschinen. Der Hauptsitz des Konzerns und das Hauptwerk befinden sich in Støvring in der Nähe von Aalborg im Norden Dänemarks. HYDREMA produziert aber auch in Deutschland. Mit den ehemaligen Weimar-Werken in Thüringen konnte man 1996 einen bedeutenden Baggerproduzenten übernehmen. Marianne Frank Mogensen, Purchasing Manager Hydrema Group: „Hydrema hat seit vielen Jahren im Werk Støvring eine eigene Fertigung von Hydraulikrohren. Diese Fertigung wird seit 2009 mit VOSS ES-4 Schneidringen bestückt. Seit der Entscheidung, die Rohrbiegerei als Teil unserer Produktion an VOSS Fluid auszulagern, kam dies unserer Qualitätssteigerung, Fertigungstiefe und Flexibilität zugute. Wir haben hier von Tag eins an nur gute Erfahrung gemacht. Die Beratung war sehr professionell – sowohl in allen technischen wie auch in logistischen Fragen.“

Die richtige Aufstellung: Je eingespielter, desto besser...

Beim Prinzip „alles aus einer Hand“ profitiert der Kunde von einem eingespielten Team an Komponenten. Zu Beginn jedes Fertigungs- oder Optimierungsprozesses steht daher die Produktauswahl. Diese Produktauswahl ist entscheidend, um in den Fahrzeugen und Maschinen die ideale Leitungsführung und Funktionserfüllung zu gewährleisten. Neben dieser grundlegenden Beratung sollte ein detailliertes Montagetraining gleich mit im Angebot stehen. So wird nicht nur der verfügbare Bauraum optimal ausgenutzt; die persönlichen Schulungen reduzieren zudem Folgekosten für Reparaturen, Service und Instandhaltung –zugunsten einer steigenden Prozesssicherheit. Aufgrund der aufeinander zugeschnittenen Systemkomponenten stellen Fahrzeug- und Maschinenbauer einen einheitlichen Qualitätsstandard sicher, statt auf viele einzelne Insellösungen zu vertrauen. Vorsortierte Montagekits und einbaufertige Baugruppen garantieren eine direkte Verfügbarkeit aller Komponenten, was nicht nur die einzelnen Prozesse optimiert, sondern auch Lagerkosten und Wiederbeschaffungszeiten reduziert. Der Endmontageprozess wird deutlich verkürzt und ist durch das einheitliche Montagekonzept komponentenübergreifend.

Beratung-Know-how

Fertigungskompetenz

hauseigene Qualitätssicherung

Die Kombination aus Beratungs-Know-how, Fertigungskompetenz und hauseigener Qualitätssicherung führt zu einem prozesssicheren Lösungsanbieter – auch bei komplexeren Aufgabenstellungen oder individuellen Kundenwünschen. Für die Planung von einbaufertigen Hydraulikleitungen sollten diese Kompetenzen vor allem in den Bereichen Biegen, Löten, Schweißen, Krimpen und Prüfen bestehen. Da jedes Anbindungssystem individuell geplant werden muss, gilt es, jedes System individuell um- und anzuformen, anzulöten oder zu schweißen. Dazu gehört auch das standardmäßige Verschließen der Leitungsenden, die Endbearbeitung und abschließende Qualitätsprüfungen (Dichtheits- und Konturprüfungen etc.) bis hin zur individuellen Laserbeschriftung der Leitung und optischen 3D-Vermessung. Und das alles für verschiedenste Materialien und Oberflächen. Kurz gesagt: Je größer die Fertigungstiefe, desto besser das „Spielverständnis“.

In diesem Zusammenhang helfen auch vorsortierte Montagekits, wie VOSS sie seinen Kunden bereitstellt: Sie beinhalten individuell zusammengestellte Verpackungseinheiten als vorsortiertes Produktionsmaterial, jeweils passend zur aktuellen Phase des Produktionsprozesses. Für den Kunden bzw. Anwender heißt das: Er muss sich nicht um einzelne Verbindungen Gedanken machen, sondern kann das große Ganze im Blick behalten. Den Kunden bestmöglich in den Fertigungsprozess einbinden bedeutet aber auch, ihn an der Qualitätsprüfung teilhaben zu lassen. Eine Auditierung der Fertigungskette, innerhalb derer jeder einzelne Fertigungsschritt dokumentiert wird, schafft zusätzliches Vertrauen und minimiert das Fehlerpotenzial.

Fazit: Jedes Spiel ist anders

Um ein Champion zu werden bedarf es neben Erfahrung und Spielwitz, besonders der strategischen Feinplanung und einer auf die stetig neuen Anforderungen zugeschnittenen Systemjustierung. Aufgrund der extrem hohen System- und Typenvielfalt sowie hohen Qualitätsunterschieden kommt der Beratungsleistung auf dem Gebiet der hydraulischen Verbindungstechnik eine hohe Bedeutung zu. Die Einzelkomponenten des gewählten Hydrauliksystems sollten perfekt auf den jeweiligen Anwendungsfall zugeschnitten sein. Und dieser Anwendungsfall kann sich über die Jahre verändern, weshalb die Leitungen eventuell auf den neuesten Stand der Technik gebracht werden sollten. Unsere Experten verfügen über langjährige Anwendungserfahrung und haben eine entsprechend hohe Kompetenz in der Auslegung, Verlegung und Komponentenauswahl entwickelt. Bei Neuentwicklungen empfiehlt es sich, dass der Kunde so früh wie möglich einen Experten in den Entwicklungsprozess und das Prototyping mit einbindet. Denn: Jedes Spiel ist anders.

VOSS Fluid neues Mitglied im Deutschen Wasserstoff- und Brennstoffzellen-Verband

VOSS Fluid neues Mitglied im Deutschen Wasserstoff- und Brennstoffzellen-Verband

Für die Zukunft des Energieträgers Wasserstoff

VOSS Fluid erhält Gütesiegel „Innovativ durch Forschung“

Auszeichnung für Engagement in Forschung und Entwicklung

VOSS Fluid erhält Gütesiegel „Innovativ durch Forschung“

VOSS Fluid mit PACCAR ppm-Award ausgezeichnet

Fünfte Auszeichnung seit Beginn der Zulieferung

VOSS Fluid mit PACCAR ppm-Award ausgezeichnet

Neues Design schafft ganzheitlichen Mehrwert

Neues Design schafft ganzheitlichen Mehrwert

Für den Markterfolg von Maschinen und Anlagen sind technologische Faktoren wie Leistung, Effizienz und Funktionalität entscheidend. Wer Innovation allerdings rein technisch begreift, denkt zu kurz. Maschinen sind in zunehmendem Maß Markenbotschafter, die ihre „inneren Werte“ durch anspruchsvolles Industriedesign optisch zum Ausdruck bringen. Daher ist auch die Zulieferindustrie aufgerufen, ihre Innovationskraft zukünftig in beiden Kategorien unter Beweis zu stellen: Funktion und Form.

Genau diesem hohen Anspruch stellte sich bereits der Verbindungstechnikspezialist VOSS Fluid. Der international aufgestellte Anbieter von Rohrverbindungen für die Stationär- und Mobilhydraulik entwickelte ein neues Design für seine 24° Rohrverschraubungen – eines der meistverbreiteten Verschraubungssysteme. „Dabei ging es uns nicht nur um die Etablierung eines zukunftsweisenden Looks“, berichtet Detlef Le, Entwicklungsingenieur bei VOSS Fluid und Projektleiter der Designumstellung. „Vielmehr war es unser Ziel, unseren Kunden bei Form und Funktion echten Mehrwert zu bieten.“ Schon 2012 fällte das VOSS Fluid Management die strategische Entscheidung. Von der Umstellung waren rund 4.500 der insgesamt 16.000 Verkaufsartikel in unterschiedlichen Größen und Ausführungen betroffen, darunter Winkel‑, T- sowie L- und Kreuzverschraubungen.

Entwicklungsziele

Vier Grundsätze standen zu Beginn der zweijährigen Entwicklungsphase für VOSS Fluid fest: Zum einen sollte die Schlüsselfläche vergrößert und damit maximal kompatibel mit dem Montageschlüssel sein. Denn moderne Maschinen werden immer kompakter konstruiert, was im Hydrauliksystem zu engen Bauräumen und einer erschwerten Montage führt. Eine vergrößerte Schlüsselfläche verbessert die Montagebedingungen auch unter schwierigen Bedingungen. Trotz dieser erhöhten Funktionalität sollte bei der Entwicklung zweitens das bisherige Gewicht der Verschraubungsartikel beibehalten oder sogar gesenkt werden, um erhöhte Materialkosten auszuschließen und den Bedürfnissen des Maschinen- und Anlagenbaus nach kompakten Systemen Rechnung zu tragen.

„Außerdem war es unser Anspruch, statt der x-ten Variante des marktüblichen Sechskantdesigns eine unverwechselbare Optik zu kreieren, mit der sich unsere Kunden klar von ihrem Wettbewerb distanzieren können und für internationale Märkte gerüstet sind. Schließlich fungieren Maschinen und Anlagen heute als wichtige Markenträger und die Hydrauliksysteme inklusive der verbauten Verbindungstechnik sind oftmals wichtige Elemente des visuellen Erscheinungsbildes“, erläutert Detlef Le die ehrgeizigen Designziele. Der vierte Entwicklungsschwerpunkt lag für das Unternehmen auf der Kompatibilität von Qualitätsanspruch und Serienfertigung. So sollten die neuen Verbindungskomponenten nicht nur zeit- und kosteneffizient gefertigt werden, sondern auch konstant gute Produkteigenschaften aufweisen.

Von der Idee zur wirtschaftlichen Umsetzung

„Im ersten Schritt haben wir zusammen mit dem Industriedesign eine Studie durchgeführt und mehrere Verschraubungsentwürfe auf wirtschaftliche und technische Eignung geprüft“, so Entwicklungsingenieur Le. Für eine effiziente Umsetzung differenzierte VOSS Fluid im Vorfeld die hohe Varianz der 24° Rohrverschraubungen nach Schlüsselweite, Länge, Durchmesser und Verschraubungstyp und fasste diese konstruktiv sinnvoll zusammen. Was auf dem Papier begann, nahm im 3D-CAD-Modell Gestalt an und wurde per Finite-Elemente-Methode virtuell auf Belastbarkeit überprüft. Dabei stellte das Unternehmen sicher, dass die neu gestalteten Verschraubungsartikel mindestens die marktübliche Druckstufe beibehielten.

Parallel inspizierte Detlef Le mit den Kollegen aus der Zerspanung, welche Maschinen sich am besten für die Fertigung der neu gestalteten Artikel eigneten. Dann definierte das Entwicklungsteam, wie sich die Prozesse wirtschaftlich innerhalb des Gesamtbetriebs anpassen ließen – ohne das laufende Tagesgeschäft zu behindern. Ein positiver Nebeneffekt: Mit den Ergebnissen aus der Fertigungsanalyse gelang es VOSS Fluid, eine effizientere Zerspanung der neu designten Rohrverschraubungen umzusetzen. Last, but not least führte das Entwicklungsteam gemeinsam mit der hochmodernen Inhouse-Galvanik diverse Tests durch, um auch für alle neuen Ausführungen der 24° Rohrverschraubungen eine homogene Beschichtung mit dem Zink-Nickel-Korrosionsschutz VOSS coat zu gewährleisten. Dieser sorgt bei sämtlichen Produkten des Unternehmens für eine dauerhafte Korrosionsbeständigkeit, deren Schutz etwa um das Zehnfache besser ist als der von konventionell eingesetzten Zinkschichten.

Bewährungsprobe bestanden

Für die finale Entwicklungsphase wurden Prototypen aus Stahlguss gefertigt. „Nachdem wir die Praxistauglichkeit am Schraubstock nachgewiesen hatten, testeten ausgewählte Kunden – alles große Erstausrüster im Bereich Nutzfahrzeuge und Mobilhydraulik – das Modell des Verschraubungsdesigns“, schildert Detlef Le. „Auf Basis ihrer Rückmeldung haben wir letzte Verbesserungen vorgenommen.“ Insgesamt konnte VOSS Fluid die Anwenderfreundlichkeit so enorm steigern: Anders als bei marktüblichen Verbindungskomponenten liegt beispielsweise die höchste Kante des neuen Verschraubungskörpers niedriger als das Gewinde. Der Monteur profitiert so insbesondere an schwer zugänglichen Stellen von einem maximalen Spielraum beim Ansetzen des Montageschlüssels.

Gleichzeitig kam das Unternehmen dem Kundenwunsch nach einem möglichst geringen Teilegewicht nach, das trotz vergrößerter Schlüsselfläche den Marktstandard nicht überschreitet. Insgesamt stellt das neue Design der 24° Rohrverschraubungen von VOSS Fluid eine prozesssichere und hochbelastbare Lösung für den Einsatz in modernen Hydrauliksystemen dar. Mit vergrößerter Schlüsselfläche und anwendungsgerechter Kontur ermöglicht es ein optimales Montagehandling auch auf beengtem Bauraum. Hersteller von Mobil- und Stationärhydraulik profitieren von effizienten Einbauzeiten und dauerhaft leckagesicheren und optisch hochwertigen Rohrverbindungen.

Zertifizierte Produktqualität nach IACS

Zum Abschluss prüfte das Unternehmen das neue Verschraubungsdesign im werkseigenen Versuchslabor nach ISO 19879. Das Ergebnis: Sowohl die Berstdruckprüfung als auch die Druckimpulsprüfung meistert die neue Geometrie zuverlässig. Sie hält einem viermal höheren Innendruck und mindestens einer Million Lastwechsel bei pulsierender Belastung stand. Um die Tauglichkeit zusätzlich von offizieller Seite bestätigt zu bekommen, ließ VOSS Fluid das Design durch den Dachverband der weltweit namhaftesten Zertifizierungsgesellschaften (IACS) zertifizieren. Die Organisation bestätigte die hervorragende Leistungsfähigkeit der Produkte. So bestehen die neuen 24° Rohrverschraubungen zusätzlich zu den ISO-Prüfungen mindestens 500.000 Lastwechsel bei kombinierter Belastung aus Berstdruck, Druckimpuls und Biegeimpuls.

Fazit

Technologisch fortschrittlich, hochmodern und anspruchsvoll im Design – das sind zentrale Maßstäbe des Maschinen- und Anlagenbaus im Bereich der Produktentwicklung. Genau diesen Forderungen stellt sich VOSS Fluid mit ihren neuen 24° Rohrverschraubungen. Sie sind das Ergebnis einer vollumfänglichen Auseinandersetzung mit den aktuellen Bedürfnissen und zukünftigen Anforderungen der Anwenderbranchen. Und bieten damit echten Mehrwert – in Form und Funktion.